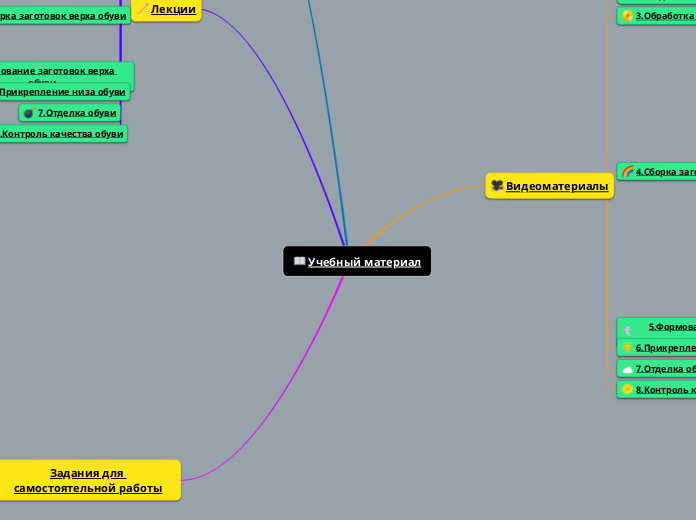

Учебный материал

Задания для самостоятельной работы

Выполните задания:

- Дайте определение понятию "Индекс"

- Расшифруйте первые четыре цифры индекса.

- Расшифруйте индекс 8572, 9123, 4411.

Выполните задание по ссылке

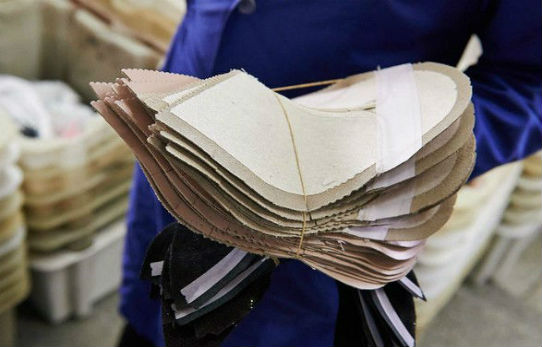

Для чего нужна межподкладка?

Какие способы наклеивания межподкладки вы знаете?

Задание 2

Задание 1

1.Приведите классификацию обуви по видам

2.Приведите классификацию обуви по назначению

3.Приведите классификацию деталей обуви (обязательно с примерами, минимум 3 шт.)

4.Классифицируйте детали обуви: геленок, подошва, ЗНР, простилка, межподкладка под союзку, задник, задинка.

Лекции

Клеевой метод крепления низа обуви. Технологические требования и нормативы

Краткая хар-ка механического способа крепления низа обуви

Классификация методов крепления низа обуви

Влажно-тепловая обработка обуви

ВЛАЖНО-ТЕПЛОВАЯ ФИКСАЦИЯ ФОРМЫ ОБУВИ

Влажно-тепловое воздействие применяется для фиксации формы обуви с верхом из натуральных кож. Совместное действие тепловой энергии и влаги интенсифицирует релаксационные процессы и снижение внутренних напряжений отформованной заготовки верха. В некоторых случаях влажно-тепловая фиксация используется и для обуви с верхом из синтетических кож или комби-нации материалов. В этих случаях решающее значение для фиксации формы обуви имеет тепловое воздействие.

Влажно-тепловая фиксация обуви включает воздействие влажным теплым воздухом на первом этапе, сухим горячим на втором и завершается обработкой холодным воздухом. По данным научно-исследовательского института обувной промышленности «Сатра» (Великобритания), формоустойчивость обуви после выдержки ее на колодке сохраняется в течение двух месяцев.

Установки для влажно-тепловой фиксации обеспечивают следующие режимы работы: температура во влажной зоне 60—70 °С и относительная влажность паровоздушной смеси 60—100 %, температура во второй зоне 110—160 °С.

Для влажно-тепловой обработки применяют установки: ротационные (с вращающейся этажеркой) — ВТО О (конструкции ЦНИИКП и ГПИ-2), проходные — УТФ-0 (СССР), фирм БУСМК, «Сатра», модели ОМВ/МбОО фирмы «Анвер», элеваторные с люлькой для обуви фирмы «Ай-Си-Ай» (США); камерные — фирмы «Ринальди» (Италия).

ЦНИИКП рекомендует несколько режимов влажнотепловой фиксации формы обуви в зависимости от вида материалов, применяемых для верха.

Режимы влажно-тепловой фиксации формы обуви

Примечание. Режим I — для обуви с верхом из кож с естественной лицевой поверхностью, не меняющей цвет, режимы II и III —с верхом из кож о искусственной и облагороженной лицевой поверхностью.

Режим фиксации формы обуви зависит от многих факторов, в том числе от структуры и физико-механических свойств материалов, вида и термостойкости лицевого покрытия, степени деформации, характера периодов обработки, вида источников тепловой энергии и др. Поэтому

на практике целесообразно устанавливать оптимальные режимы влажно-тепловой фиксации эмпирически в каждом конкретном случае и уточнять с учетом имеющихся рекомендаций.

Основная область применения тепловой обработки — фиксация формы обуви с верхом из искусственных и синтетических кож.

Режим обработки заготовок верха в установке УТОИК

Температура, °С, на стадии

I (нагревание) 70—130

II (охлаждение) 20

Скорость движения, м/с, на стадии I 5

Время, мин, на стадии

I............ 5—20

II ...........1—4

Искусственные кожи на тканевой основе и синтетические кожи на волокнистой основе с тканевым слоем имеют низкие остаточные удлинения и коэффициент поперечного сокращения, большие упругие деформации. Все это приводит при формовании к большим растяжениям плоских заготовок верха из искусственных кож и низкой формоустойчивости обуви. Температуру и продолжительность фиксации необходимо выбирать с учетом термомеханических кривых, а также допустимых изменений свойств искусственных и синтетических кож.

Режим тепловой фиксации (при начальной относительной деформации материала 8—10%)

Температура, °С

СК-2

120—140

СК-8, корфам

135—150

кларино

100—120

Время, мин

СК-2, СК-8, корфам ...

5—10

кларино

5—15

При фиксации формы обуви с верхом из искусственных кож допускаемый интервал температур может быть установлен исходя из характера изменения удельной поверхности пор 5УД, определяемой методом газовой хроматографии. Для искусственных кож с поливинил-хлоридным покрытием интервал температур 120—130°С является критическим, при котором наблюдается снижение 5уд и необратимое ухудшение свойств (рис. V.18).

Внедрение новых методов увлажнения, сушки и влаж-но-тепловой обработки обуви связано не только с решением технологических вопросов, но и с выбором рациональных решений по охране окружающей среды, организации и охране труда, наиболее эффективному техникоэкономическому использованию ресурсов, энергии, оборудования.

Повышенная температура гигроскопических воздействий может вызвать деструктивные изменения обувных материалов. Предельная температура — температура, при которой происходит плавление, возгонка или разложение материала. При установлении оптимальных параметров гигротермических процессов (для обеспечения требуемых технологических и потребительских свойств обуви) необходимо определять предельную температуру, степень токсичности продуктов разложения и возгонки при гигротермических воздействиях на синтетические и искусственные кожи, натуральные кожи с покрытиями на основе полиэфируретанов. Следует установить фактическую концентрацию вредных веществ в рабочем пространстве гигротермических установок и в рабочих зонах производственных помещений, которая не должна превышать предельно допустимой концентрации (ПДК). Чтобы избежать выбросов вредных паров из установок в рабочее помещение, нормируется минимальная скорость воздуха. При допустимой концентрации вредных паров до 10 мг/м3 скорость воздуха должна быть не менее 0,7—1 м/с.

Особого внимания требуют вопросы обеспечения взрыво- и пожаробезопасности. Недопустимо снижение

кратности обмена воздуха в сушильном пространстве, так как повышение концентрации паров органических растворителей (например, при сушке клеевых пленок из растворов наиритового клея) может привести к образованию взрывоопасной смеси. Несмотря на интенсивное разбавление паров растворителя воздухом (для гарантии безопасности расход свежего воздуха на 1 л испаряющегося растворителя составляет 600 м3), выброс растворителя в окружающую среду наносит ущерб как окружающей среде, так и экономике предприятия. Перспективна разработка гигротермических установок с системой поглощения и последующей рекуперацией испаряемых растворителей.

Операции, завершающие формование заготовок верха.

Обработка затянутой заготовки верха обуви

К операциям, завершающим формование заготовки верха на колодках, относятся:

горячее формование пяточной и носочной частей следа;

разглаживание верха;

сушка.

Горячее формование пяточной и носочной частей следа.

При глухой гвоздевой или скобочной затяжке след в носочной и пяточной частях заготовки верха имеет складки, которые необходимо ликвидировать, чтобы обеспечить плотное прилегание подошвы к верху обуви. Складки устраняют горячим формованием пяточной и носочной

частей следа на полуавтоматах ПГФ-О, ПФПН-1-0 или ФП-1-0 (только пяточную часть) для обуви с верхом из кож хромового дубления или текстильных материалов или на прессе ГФС-0 для обуви с верхом из юфти. При горячем формовании следа обуви с верхом из искусственных материалов температура пресс-форм определяется термостойкостью покрытия искусственного материала.

Режим горячего формования следа обуви

Температура, °С, для заготовок

из кож хромового дубления и тек

стильных материалов - 90—120

из юфти 55—60

Давление, кПа (3—3,5) 102

Время, с 20—40

При большой толщине заготовки верха перед формованием в носочной части срезают складки.

При клеевой затяжке носочной части заготовки верха с временным закреплением скобками возможно раздельное горячее формование следа: пяточной части — перед сушкой обуви, носочной части — после сушки, удаления скобок и крепителей из стелек и обрезки излишков затяжной кромки в носочной части.

В обуви рантового (исключая обувь с круговым рантом) и доппельного методов крепления производят горячее формование только пяточной части. В обуви метода «Парко» перед сушкой околачивают и надсекают рант в носочной и пяточной частях под углом 30° на глубину 1/3—1/2 его толщины при расстоянии между надсечками 6—8 мм. Число надсечек 5—8.

Разглаживание верха обуви. Цель операции — ликвидировать складки и морщины на заготовке верха и получить четкую грань следа. Верх обуви разглаживают направленной струей горячего воздуха на машине 04219/Р2. Незначительные складки и морщины разглаживают утюгом. Температура струи воздуха или электроутюга зависит от материала верха.

Сушка затянутой заготовки. В процессе обработки окончательно закрепляется форма обуви. Режимы сушки устанавливают в зависимости от свойств материалов верха и низа, промежуточных деталей и вида обуви. Сушку проводят до и после горячего формования следа затянутой обуви.

Режимы сушки затянутой заготовки верха обуви

Содержание влаги после обработки, %, не более, в деталях

кожаных 18

кожкартонных 12

Содержание влаги и летучих веществ в деталях 12

из мофорина и обувной нитроискожи — Т, %, не более

Время обработки *, ч

первой 4—5

второй 6—7

- Влажность кожаных задников, %, после обработки

первой 25

второй 18

* Для обуви с верхом из юфти.

Термопластические и формованные кожкартонные задники, эластичные подноски не требуют длительной сушки, так как вся влага может быть удалена во время производственного цикла на конвейере. Однако этого времени недостаточно для снятия напряжений, возникающих в заготовке верха в процессе формования. Для снятия напряжений необходима сушка обуви на колодке. При производстве кожаной обуви такая обработка производится на установках ВТО-О, а для обуви с верхом из искусственных кож — на установках УТОИК-О, УТФ-О, фирмы БУСМК и др.

Сравнительная хар-ка способов формования

ХАРАКТЕР РАСПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ ПРИ РАЗЛИЧНЫХ СПОСОБАХ ФОРМОВАНИЯ ЗАГОТОВОК ВЕРХА ОБУВИ

Величина и характер деформации заготовки верха обуви зависят от способа формования, применяемых оборудования и инструментов, физико-механических свойств материалов заготовки, ее вида и конструкции, а также от площади деталей.

При обтяжно-затяжном способе процесс формования подразделяют на обтяжку и затяжку. На обтяжной машине клещами разной конструкции производят основное растяжение заготовки верха в продольном и поперечном направлениях.

Область распределения деформации материала при растяжении заготовки верха средними клещами силой Рг имеет вид факела ABC, расширяющегося к пяточной части (рис. IV.6). Линия наибольшей деформации проходит в центре факела под углом 15—20° к линии касательной гребня и носка колодки.

При растяжении заготовки верха обуви боковыми клещами с силой Р2 (рис. IV.7) наряду с поперечным растяжением материал дополнительно растягивается в продольном направлении силой Рг.

При средней продольной и поперечной деформации

5—9 % в области захвата материала боковыми клещами деформация остальных участков заготовки верха имеет следующие значения, %: продольная в пяточной части 3—6, в союзке 5—12, в носке 10—30

Рис, IV.6. Схема распределения деформации материалов при растяжении заготовки верха средними клещами обтяжной машины

Рис. IV. 7. Направления Деформации материала при растяжении

Рис. IV.8. Характер сложного напряженного состояния отформованной союзки

Механизм клещей обтяжной машины настраивают на определенную силу натяжения, допустимую для обрабатываемой заготовки верха

Цель затяжки — окончательное формование заготовки верха в области граней и прикрепление ее к стельке затяжными гвоздями, проволочными скобками или клеем. По виду исполнительного инструмента различают затяжные машины трех видов: клещевые, пластинчатые и роликовые.

Клещи, пластины или ролики захватывают затяжную кромку и растягивают материал заготовки верха по нормали к контуру ребра колодки. Область распространения деформации незначительна из-за большого трения заготовки верха о колодку. Даже при большом усилии, создаваемом клещами, удается лишь слегка вытянуть носочную часть заготовки верха. Дополнительного растяжения заготовки ни в продольном, ни в поперечном направлении не происходит.

Для равномерного растяжения заготовки верха нужно, чтобы клещи захватывали материал последовательно на расстоянии 15—18 мм. Но так как на некоторых участках для правильного распределения складок забивают затяжные гвозди, число захватов определяется именно этим.

Более четко формуется грань в носочной и пяточной частях на затяжных пластинчатых машинах. Растяжение материала по нормали к контуру ребра несколько уменьшается, в поперечном же направлении материал слегка уплотняется. Кроме того, формование на пластинчатых машинах более производительное, чем на клещевых.

В отличие от традиционных способов формования верха обуви на машинах типа ОМ и ЗВ, где превалирует одноосное растяжение материала заготовки верха по ее

длине, при формовании носочно-пучковой части заготовки на машинах ЗНК материал находится в сложном напряженном состоянии (рис. IV.8). В конечный момент формования на поверхности союзки имеют место четыре варианта растяжения материала: однородное симметричное двухосное, сложное двухосное, стесненное и одноосное.

Зона стесненного растяжения (εх>0, εу = 0) является границей двух деформированных областей I и II, при прохождении через которую меняется знак продольной деформации. В области I линия, соединяющая точки с максимальной кривизной верхних кривых поперечных сечений колодки, отделяет зону одноосного растяжения от зоны сложного двухосного растяжения. Эта линия, продолжаясь до точки закрепки, отделяет аналогичные зоны деформируемой области II.

Размеры площадей деформируемых областей и зон зависят в основном от жесткости материала берцев или их предварительного растяжения в продольном направлении, от геометрических характеристик колодки и соотношения сил, действующих со стороны исполнительных органов машины в продольном и поперечном направлениях.

При проектировании передней части заготовки верха необходимо учитывать указанное деформированное состояние. Особый интерес представляет характер распределения деформаций в области пучков (в поперечном направлении) и нахождение их оптимальной величины.

Возможны три случая распределения деформаций в поперечном направлении отформованной союзки: равномерное по контуру, большая на тыльной поверхности, большая на боковых поверхностях. Если обозначить максимальную деформацию на тыльной стороне εт, а на боковых сторонах εб, то высказанное положение можно записать так:

Значения отношений этих деформаций могут служить качественной и количественной характеристикой процесса формования заготовки верха. В зависимости от характера распределения деформаций по поперечным сечениям за-готовки верха в области пучков может быть формование по круговому типу при

εт/εб =1, по параболическому типу при εт/εб >> I, по эллиптическому типу при εт/εб < 1

Установлено, что обувь, отформованная по эллиптическому типу, формоустойчива.

Преобладание вытяжки на боковых участках союзки препятствует смещению обуви на наружную сторону и дает возможность быстрому приформовыванию обуви к стопе из-за резерва деформаций на тыльной поверхности.

В настоящее время в СССР и за рубежом в основном применяют машины с одновременной обтяжкой и клеевой затяжкой носочно-пучковой части заготовки верха: ЗНК-З-О завода «Вперед», 02160-Р21 (ЧССР), фирм «Шен» и «Менус» (ФРГ), БУСМК (Великобритания), «Черим» и «Молина Бьянки» (Италия), УСМ (США).

Эти машины в отличие от обтяжных имеют пять— девять клещей и подогреваемые пластины, которые сглаживают, прижимают и приклеивают затяжную кромку к стельке клеем-расплавом, подаваемым через сопло на стельку. В результате след обуви подготавливается к приклеиванию подошв, формуется стелечное ребро в носочнопучковой части и повышается производительность труда.

Современное оборудование для обтяжно-затяжных операций должно:

обрабатывать обувь различного назначения (различных фасонов и размеров) без существенной переналадки;

иметь высокую надежность и максимальную производительность;

обеспечить требуемую деформацию материалов заготовки верха и настройку усилий вытяжки клещевого механизма в зависимости от свойств материала и конструкции заготовки верха, фасона колодки;

обрабатывать правую и левую полупары обуви путем автоматической перестройки машины с перемещением пяточного упора и поворота клещевых механизмов; срезать излишки затяжной кромки; производить обтяжку и затяжку пучково-геленочной части заготовки и затяжку на клей-расплав заготовок обуви клеевого, рантового и доппельного методов крепления низа;

иметь возможность быстрой смены клещей, регулировки скорости вытяжки клещами и скорости заглаживания затяжной кромки пластинами, электрогидравличе-ский привод для обработки обуви тяжелого типа и осенневесеннего ассортимента, а также пневматический привод для производства особо изящной обуви; устройства, централизующие положение заготовки верха относительно колодки; увеличения числа клещей до 9—11 с целью расширения поля затяжки; механизм и устройства, облегчающие условия труда (отсос образующихся газов и др.).

Для повышения и более равномерного распределения деформаций в продольном направлении при формовании на машинах для обтяжки и клеевой затяжки пяточную часть заготовки верха с задником предварительно формуют и сушат.

Предварительное формование заготовки верха обеспечивает точность формы пяточной части, что способствует ее правильной затяжке, облегчает прикрепление каблука, обтяжку и затяжку носочно-пучковой части.

В обувной промышленности СССР и за рубежом для предварительного формования применяют машины МФЗ-О, ЗФП-О, ФЗП-О, ПИГ-1 (для обуви с верхом из юфти) (СССР), 02162/Р1 и 02201/Р1 (ЧССР), фирм «Ральфе», БУСМК, «Шен».

В результате продольного растяжения и фиксации пяточной части заготовки верха при выполнении последующих обтяжно-затяжных операций на машинах повышаются деформация материала и формоустойчивость обуви, снижается расход материала. Однако при таком построении технологического процесса появляется дополнительная операция и потребность в соответствующем оборудовании, что неэкономично. Поэтому применяющееся предварительное формование пяточной части заготовки верха перед клеевой затяжкой вытесняется окончательным формованием и влажно-тепловой фиксацией с одновременным прикреплением затяжной кромки к стельке.

Новые способы формования и новые материалы привели к обратной последовательности выполнения затяжных операций: сначала затягивают пяточную часть, затем производят обтяжку и затяжку остальных частей заготовки верха.

Для формования и клеевой затяжки пяточной части заготовки верха применяют машины ЗПК-4-0 (СССР), для формования и клеевой затяжки пяточно-геленочной части машины 02184/Р1 и 01284/Р2 (ЧССР), № 506 фирмы «Ральфе» (Великобритания), № 6 фирмы УСМ (США), 64TG фирмы «Шен» (ФРГ) и др.

Основным способом затяжки в настоящее время является трехмашинная: последовательно затягивают носочно-пучковую, геленочную и пяточную части.

Носочно-пучковую часть почти всегда затягивают на клей-расплав, геленочную — в зависимости от вида, рода и фасона обуви. Так, особо изящную обувь на высоком и сверхвысоком каблуке затягивают предпочтительно скобками или затяжными гвоздями, а обувь на низком каблуке — на клей-расплав. Пяточную часть затягивают на клей-расплав или затяжными гвоздями.

Сущность обтяжно-затяжного способа формования.

ФОРМОВАНИЕ ЗАГОТОВОК ВЕРХА ОБУВИ - ЧАСТЬ 1

Процесс формования заготовок верха состоит из следующих групп операций: подготовительные; собственно формование; фиксация формы верха обуви.

IV.6.1.

Подготовительные операции

К операциям, предшествующим формованию, относятся:

подготовка колодок; прикрепление стелек (или подошв);

подготовка заготовок верха, включая их увлажнение, вклеивание подносков и задников, предварительное формование пяточной части.

Многие операции подготовки колодок являются общими для обуви разных методов формования, однако характер и последовательность выполнения операций могут меняться в связи с особенностями конструкции заготовки верха и применяемыми материалами.

Подготовка колодок

Подготовка колодок включает их подбор по фасону, размеру и полноте, чистку и намазку.

Чистка колодок: боковую поверхность колодок сначала протирают губкой, пропитанной смывочной жидкостью, затем очищают и полируют воском на машинах ХПП-1-0, ХПП-2-0, ХПП-3-0 или 04218/Р7 для холодного полирования подошв и чистки верха обуви, в качестве инструмента используют тупой нож. Деревянные колодки со щербинами, выбоинами, отколами должны быть предварительно отремонтированы.

Намазка колодок (рис. IV. 11): необходимы щетки или губка, смазка, парафин, тальк. Операцию не выполняют при изготовлении обуви без жестких задников и подносков (открытая летняя, выворотного метода крепления, домашняя с текстильным верхом и др.). Допускается припудривание колодок тальком непосредственно перед обтяжкой заготовок верха.

Рис. IV.11. Схема намазки колодок

Прикрепление стелек

Стельку накладывают лицевой поверхностью на след колодки (рис. IV. 12) и прикрепляют в местах расположения пробок тремя—пятью скобками или гвоздями на машинах ППС-С, 04054/Р1 или № 5 фирмы БУСМК. Для прикрепления используют скобочную проволоку 1,07x0,63 мм или машинный затяжной гвоздь № 12—15. Стелька должна плотно и прочно прилегать к следу колодки, ее края по всему контуру должны совпадать с гранью следа.

При изготовлении детской обуви доппельного метода крепления допускается прикрепление стелек двумя скоб-ками или гвоздями. При клеевой затяжке заготовок верха на полуавтоматических линиях ПЛК-0 стельки накладывают на колодку и центрируют по металлическим крепителям, установленным в ее пяточной и пучковой частях.

При отсутствии оборудования, обеспечивающего подачу клея-расплава, перед прикреплением стелек их намазывают клеем и сушат. Клей наирито-вый или «Десмоколл» наносят с бахтармяной , (нелицевой) стороны на ширину 18—20 мм по всему периметру или на носочно-пучковую и геленочную части. При изготовлении обуви доппельного метода крепления применяют клей на основе латексов или НК. Клей наносят на машине НП-3 для намазки подошв по контуру, на машине ШИВ (линия ПЛК-О) или модели В фирмы БУСМК.

Для обуви сандального и выворотного методов крепления, не имеющей стелек, выполняют операцию «накладывание подошв на колодки» на тех же машинах, что и прикрепление стелек. Подошвы в обуви выворотного метода крепления накладывают на след колодки лицевой стороной. Операцию «прикрепление стелек» не выполняют при изготовлении обуви (без застежек) метода «Парко», обуви внутреннего формования и шнуровочного метода затяжки заготовки.

Рис. IV.12. Схема прикрепления стельки к колодке обуви (а) и других (б) методов крепления

ФОРМОВАНИЕ ЗАГОТОВОК ВЕРХА ОБУВИ - ЧАСТЬ 2

Подготовка заготовок верха обуви

У влажней не: осуществляют в установках непрерывного или периодического действия паровоздушной смесью.

Режимы увлажнения

Получили распространение портативные термодиффузионные установки, в которых заготовки верха увлажняются паром в течение 1—3 с, что дает возможность выполнять операцию непосредственно перед затяжкой или формованием отдельных узлов. Таким способом увлажняют заготовки верха из всех видов материалов, кроме тканей и нетканых, лаковых кож, замши и велюра.

Для увлажнения заготовок верха обуви перед обтяжнозатяжными операциями применяют увлажнительные камеры УУЗ-О, УДВ-О, 55032/Р2, GS фирмы БУСМК и др.

Вклеивание подносков и задни-к о в: особенность выполнения операций зависит от материала промежуточных деталей и конструкции заготовки верха. Кожаные подноски (рис. IV. 13, а) и задник (рис. IV. 13, б), за исключением формованных, перед вклеиванием в заготовку верха увлажняют и провяливают до содержания влаги 30 ± 5 % по отношению к их массе в увлажненном состоянии.

Рис. IV. 13. Схемы вклеивания подноска (а) и задника (б)

Режимы обработки подносков и задников

При вклеивании кожаных и формованных кожкартон-ных задников рекомендуется применять латексные, казеиновый, декстриновый, полиакриламидный, карбоксиме-тилцеллюлозный и поливинилацетатный клеи.

Эластичные подноски намазывают клеем с двух сторон, а для бесподкладочной обуви — со стороны нанесения мастики.

Термопластические задники разогревают непосредственно перед вклеиванием и формованием пяточной части заготовок верха. Применение термопластических задников значительно снижает (или исключает) время сушки отформованной заготовки верха и исключает использование вредных и дорогостоящих растворителей.

Жесткий задник вставляют между верхом и подкладкой заготовки, а в бесподкладочной обуви — в специальный карман. Край задников из обувной нитроискожи—Т и термопластических не должен доходить до края затяжной кромки заготовки верха на 1—3 мм, грань формованного задника должна находиться на расстоянии 13—14 мм от ее нижнего края.

При использовании рантовой стельки с круговой губой применяют формованные кожкартонные задники с отогнутой затяжной кромкой.

Подносок вставляют между верхом и подкладкой на расстоянии 3—4 мм от края затяжной кромки. Лицевая сторона кожаного подноска или большой слой двухслойного подноска из мофорина или обувной нитроискожи—Т должна быть обращена к подкладке. Эластичные подноски в бесподкладочной обуви наклеивают на бахтар-мяную сторону заготовки верха на расстоянии 10—12 мм от края затяжной кромки, а в обуви шнуровочного метода затяжки — на 8—10 мм.

Перед вклеиванием подноска рекомендуется приклеить боковинки, концы которых должны находиться между подкладкой и подноском и заходить на подносок на 5 мм.

Вставку и пристрачивание задников в сапоги с верхом из кож хромового дубления и обувь с верхом из юфти, вклеивание подносков и задников в обувь внутреннего способа формования и шнуровочного метода затяжки, наклеивание или пристрачивание эластичных подносков можно производить в заготовочном цехе.

Подноски и задники вставляют в обувь ровно, без перекосов, подкладка должна быть расправлена.

Эта группа операций заканчивается предварительным формованием пяточной части заготовки верха на машинах ПФП-О, ФЗП-О, ЗПК-4-0-04, 02162/Р1 и 02201/Р1, фирм «Ральфе», БУСМК, «Шен», а заготовки с верхом из юфти — на машине ПИГ-1. Температура пуансона не более 80—90 °С. После вставки термопластических задников заготовку верха формуют на машине МФЗ при температуре пуансона 100—120 °С, формующих пластин 80 °С, давлении пуансона 300—400 кПа в течение 15—30 с.

IV.6.2.

Собственно формование заготовок верха обуви

IV.6.2.1.

Внешнее формование заготовок верха обуви

При последовательном и последовательно-параллельном (обтяжно-затяжном) способах формование заготовки верха состоит из следующих групп операций:

надевание заготовки верха на колодку и установка пяточной части;

обтяжка заготовки верха;

перетяжка пучковой и геленочной частей;

затяжка заготовки верха.

Надевание заготовки верха на колодку и установка пяточной части (рис. IV. 14). Эта операция необходима для центрирования заготовки верха на колодке. Операцию выполняют на машине 02015/Р5 или вручную на опорной стойке с применением затяжных клещей, молотка, гвоздевытаскивателя, циркуля.

Пяточную часть заготовки верха обуви из юфти устанавливают после обтяжки и совмещают с перетяжкой пучковой и геленочной частей. При использовании формованного задника задний шов (или ремень) заготовки верха к стельке можно не прикреплять.

В заготовках верха утепленной обуви с подкладкой из искусственного меха рекомендуется предварительно удалять ворс на ширину затяжной кромки (машины АСГ-13-1-0, 01146/Р5, 3SRZ фирмы «Фортуна», 159 фирмы «Сигма» и др.).

Рис. IV. 14. Схема надевания заготовки верха на колодку и установки пяточной части

Внешнее формование заготовок верха обуви

Обтяжка заготовки верха, при внешнем формовании заготовки верха обуви

Производят на машине OM-5 и ОМ-4-М (вручную для обуви метода «Парко»). В процессе обтяжки правильно устанавливается заготовка верха на колодке, достигается основная деформация носочнопучковой части в продольном и поперечном направлениях и прикрепление ее пятью (или тремя) гвоздями (рис. IV.15, а). Заготовки верха гусариков при обтяжке прикрепляют в носке одним гвоздем, а заготовки обуви метода «Парко» — девятью-десятью гвоздями: по два в носочной и геленочной частях, четыре в пучках и один в месте соединения концов ранта (рис. IV.15, б). Затяжные гвозди остаются в заготовке верха только при гвоздевой затяжке, в остальных случаях их удаляют.

Рис. IV. 15. Схема обтяжки заготовки верха обуви со свободной затяжной кромкой (а) и с пристроченным рантом (б)

Перетяжка пучковой и геленочной частей, при внешнем формовании заготовки верха обуви

Перетяжка пучковой и геленочной частей (рис. IV. 16).

Цель операции — зафиксировать правильное положение задника, расправить подкладку и боковинки, вытянуть материал верха в геленочной и пучковой частях. Операцию выполняют вручную на опорной стойке затяжными клещами, молотком, гвоздевытаскивателем, циркулем.

В некоторых видах обуви, например рантового метода крепления и на низком каблуке клеевого метода крепления, перетяжку геленочной части не производят.

В обуви рантового и доппельного методов крепления гвозди в крылья задника забивают на всю длину, а в пучковой и геленочной частях — на 2/3

При гвоздевой затяжке заготовки верха расстояние от центра гвоздя до грани следа в пучковой части должно быть 9±1 мм, в геленочной — 7± 1 мм; расстояние гвоздей от грани стельки в обуви доппельного метода крепления — 10±1 мм. В обуви рантового метода крепления гвозди в области пучков должны находиться у основания губы, в крыльях задника — на расстоянии 2— 4 мм от начала губы.

В обуви с круговым рантом гвозди в крыльях задника забивают также в основание губы стельки.

Перетяжку геленочной и пучковой частей заготовки обуви из кож хромового дубления можно совмещать с затяжкой геленочной части. Перед затяжкой рабочий должен расправить подкладку заготовки, проверить правильность положения крыльев задника и в случае необходимости их подправить. Затем на машине рабочий вытягивает и закрепляет одним гвоздем внутренний, а потом наружный пучок заготовки верха, после чего затягивает геленочную часть.

Рис. IV. 16. Схема перетяжки пучковой и геленочной частей

Внешнее формование заготовок верха обуви

Затяжка заготовки верха, при внешнем формовании заготовки верха обуви

При затяжке окончательно формуют и прикрепляют постоянно или временно заготовку верха к стельке и подошве (или подложке) клеем, скобками или затяжными гвоздями. Для временного закрепления затяжной кромки в носочной части заготовки верха обуви рантового метода крепления применяют обвязочную проволоку (возможно и в пяточной части обуви с круговым рантом). Затяжку заготовки верха можно производить при параллельном методе крепления пластинами на специальных машинах, при последовательном — клещами на затяжных машинах и при последовательно-параллельном — пластинами и клещами.

Различают затяжку пяточной и носочной (или носочно-пучковой) частей заготовки верха и затяжку геленочной части. Последовательность затяжки отдельных участков заготовки верха определяется особенностями выполнения технологического процесса.

Пяточную часть заготовки верха можно затягивать гвоздями или клеем.

Пяточную часть заготовки верха затягивают гвоздями (рис. IV. 17, а) на машине ЗВ-1-0, полуавтоматах

02146/Р1 и02038/Р2, клеем— на машине ЗПК-4-0. Пяточную часть гусариков на клей затягивают вручную. Пяточную часть обуви с круговым рантом затягивают пластинами, профиль которых должен соответствовать фасону и размеру обуви. Гвоздь для установки пяточной части заготовки верха предварительно удаляют. При затяжке пяточную часть заготовки верха, задник и подкладку (хорошо расправленную и вытянутую) плотно прижимают в наружный угол губы стельки обвязочной проволокой. Концы проволоки закрепляют гвоздями и загибают внутрь от грани стельки. Гвоздь вбивают в наружный угол стельки с каждой стороны пяточной части на расстоянии 16±2 мм от конца пластин.

Пяточную часть заготовки верха затягивают на клей (рис. IV. 17, б) на полуавтоматической линии ПЛК-0 на автомате АП-0 в течение 15—20 с при температуре 120— 130 °С.

Перспективным является совмещение операций формования и сушки пяточной части заготовки верха обуви. В этом случае применяют термопластические или формованные задники с заранее нанесенным слоем термопластического клея.

После разогревания и вставки задника пяточную часть заготовки верха формуют на металлическом пуаисоне с продольной вытяжкой клешами. Заготовку верха с кож-картонным задником, промазанным термопластическим клеем, обычно формуют на нагретых пуансонах, заготовки верха с термопластическими задниками можно формовать на пуансонах без подогрева.

Процесс формования состоит в следующем: на штырях металлического пуансона машин фирм «Ральфе» и «Анвер» закрепляют стельку с нанесенным по контуру клеем, надевают заготовку верха и формуют ее. В процессе формования происходит сушка пяточной части и скрепление затяжной кромки заготовки верха со стелькой.

Основной машиной отечественного производства для формования и затяжки пяточной части заготовки верха обуви на колодке с подачей термопластического клея является машина ЗПК-4-0. На машине обрабатывается обувь с верхом из различных кож (исключая юфть), текстильных и искусственных материалов с задниками неформованными, полуформованными из кожкартона, тканых материалов с термопластическим покрытием. На машине затягивается обувь школьная, женская на каблуке высотой до 50 мм и мужская.

Рис. IV.17. Схемы затяжки пяточной части заготовки верха обуви

Рис. IV.18. Схемы затяжки носочной или носочно-пучковой части заготовки верха обуви

Затяжка носочной или носочно-пучковой части заготовки верха — более сложная операция, чем затяжка пяточной части, так как плоский материал должен приобрести сферическую форму носочной части колодки.

Существуют следующие способы затяжки носочной части:

клеевая — для носочно-пучковой части (рис. IV. 18, а) на машинах ЗНК-З-О (СССР), 02160/Р21 (ЧССР), 63DHL и 63DHLG фирмы «Шен» (ФРГ), № 4-А15 фирмы БУСМК (Великобритания), K68SZP фирмы «Черим» (Италия) и др. (температура пластин 120 °С, время выдержки 30—40 с);

клеевая с временным закреплением затяжной кромки скобками (рис.' IV. 18, б) на машинах АСГ-26 или АСГ-18;

рантовая с временным закреплением затяжной кромки обвязочной проволокой(рис.

IV. 18, в) на машинах АСГ-26, АСГ-18,

02097/Р5;

гвоздевая или скобочная (рис. IV. 18, г) на машинах ЗВ-2-0,

02074/Р2.

Чтобы избежать перекосов подкладки и промежуточных деталей, все слои заготовки верха перед клеевой затяжкой носочно-пучковой части можно скреплять нитками. При затяжке заготовок верха из искусственных кож натяжение клещевых пружин должно быть ослаблено, перед затяжкой пластинами искусственные кожи рекомендуется смазать машинным маслом.

Режимы обтяжки и клеевой затяжки иосочио-пучковой части заготовки верха с одновременным нанесением клея-расплава

Температура пластин, °С 110—130

Время выдержки, с 10—20

увлажнения перед формованием паровоздушной смесью Влажность смеси, % 98±1............ 30

Температура смеси, °С 80—90

Затяжка геленочной части может быть клеевая, скобочная и гвоздевая. Клеевую затяжку (рис. IV. 19, а) производят на машинах ЗКГ-О, 02169/PI, 02169/Р2 при температуре пластин 100—120 °С, скобочную — на машине 02074/Р2, гвоздевую (рис. IV. 19, б) — на машине ЗВ-2-0.

Затяжка гвоздями геленочной части модельной обуви не допускается. При совмещении клеевой затяжки бочков с перетяжкой геленочной и пучковой частей операцию производят перед затяжкой носочной и пяточной частей.

Рис. IV. 19. Схемы затяжки геленочной части заготовки верха

Затяжку геленочной части заготовки верха обуви рантового метода крепления скобками осуществляют на машине 02087/Р1. Скобки проходят через затяжную кромку и губу стельки на расстоянии 1,5±0,3 мм от основания губы (по внутренней стороне), расстояние между центрами скобок 20±1 мм.

Затяжку геленочной части на полуавтоматической линии ПЛК-0 выполняют на автоматах марок АГ-1-0 и АГ-0 при температуре пластин 120—130 °С в течение 15— 20 с или 90—95 °С в течение 60 с.

Заготовки верха обуви метода крепления «Парко-3» затягивают сразу по всему периметру. При формовании необходимы аппарат с пластинами для затяжки носочной и пяточной частей, молоток, нож, ручные затяжные клещи.

Процесс формования обуви сандального метода крепления состоит в надевании заготовки верха на колодку и последовательной затяжке ее при одновременном скреплении с подошвой скобками или клеем на машинах 04160/PI, 04160/Р6 и 02075/75. Совмещение формования заготовки верха с креплением подошвы характерно и для обуви выворотного метода крепления.

Клеевая затяжка геленочной части имеет следующие преимущества перед гвоздевой: четкую грань после затяжки; меньшую массу и большую эластичность обуви; экономию материалов в результате сокращения припусков верха и подкладки под затяжку и замены вкладных стелек полустельками или подпяточниками.

Особенностями являются исключение обтяжки и затяжка не отдельных участков, а одновременно всей заготовки верха. Этим способом изготовляют гусарики с круговым рантом без стелек, с внутренней набойкой, методом крепления «Парко-1», обувь рантового и рантоклеевого методов крепления, собранную на полуавтомате ФКП, и клеевого метода крепления шнуровочной затяжки.

Процесс формования заготовки верха гусариков метода крепления «Парко-1» включает операции: установку заготовки верха на колодку и закрепление ее носочной части тремя гвоздями; обтяжку.

Операции, предшествующие формованию, аналогичны операциям при изготовлении обуви обтяжно-затяжным способом. Затяжку заготовки производят пластинами, которые удаляют после накладки подошв.

Для домашней обуви с текстильным верхом применяют шнуровочную затяжку, которая целесообразна также для затяжки заготовок верха гусариков и заготовок верха из искусственных кож. Сущность шнуровочной затяжки заключается в следующем: нижний край заготовки верха обстрачивают по всему периметру переметочным швом (рис. IV.20) на швейной машине кл. 26-А с приспособлением для одновременного укладывания нитки № 9,5/5 или 9,5/6 в торец затяжной кромки. Свободные концы нитки должны быть длиной 20—30 см. Начало и конец строчки закрепляют 3—4 дополнительными стежками. Ширина переметочного шва 2—3 мм, длина стежков 2—2,5 мм.

Операции формования включают:

надевание заготовки верха на колодку, предварительное формование и установку пяточной части;

шнуровочную затяжку заготовки верха.

Перед формованием в заготовку верха вклеивают жесткий задник, а на бахтармяную сторону затяжной кромки в пяточной части и на задник наносят равномерный тонкий слой клея. Для центрирования заготовки верха на колодке ее прикрепляют к ней гвоздем, проходящим через задний шов. Расстояние от гвоздя до верхнего края заготовки верха 15—20 мм, до грани стельки 10±1 мм. Возможно закрепление носочной части заготовки гвоздем так, чтобы ширина затяжной кромки была 12—14 мм. После затяжки шнуром установочный гвоздь удаляют.

Заготовки верха затягивают стягиванием шнура, свободные концы которого пропускают с помощью крючка через шнур в пучковой и геленочной частях, образуя крестообразные переплетения. Вытянутые концы шнура завязывают плотным узлом и обрезают, оставляя концы длиной 25 мм. Ширина затяжной кромки обуви должна быть 14—16 мм. Возможна комбинация шнуровочной за-тяжки с гвоздевой в пяточной части. Затяжную кромку заготовок верха утепленных сапожек с верхом из искусственных кож после шнуровочной затяжки дополнительно закрепляют по всему периметру скобками (или гвоздями). Расстояние между центрами скобок 10—12 мм.

Нормативы обтяжно-затяжных операций при гвоздевой и скобочной затяжке заготовки верха обуви представлены в табл. IV. 1.

Рис. IV.20. Схемы пристрачивания льняной нитки к заготовке верха (а) и шнуровочной затяжки (б)

Таблица IV. 1. Нормативы обтяжно-затяжных операций при гвоздевой и скобочной затяжке заготовки верха обуви

Назначение формования. Клас-ция способов формования

СПОСОБЫ ФОРМОВАНИЯ ЗАГОТОВОК ВЕРХА ОБУВИ

Заготовки верха обуви формуют последовательным, параллельным и параллельно-последовательным способами с использованием различных исполнительных инструментов: клещей, пластин, роликов, скоб, раздвижных колодок и форм.

Все способы формования в зависимости от места приложения силы можно разделить на внешний, внутренний и комбинированные.

Формование указанными способами можно выполнять без предварительного или с предварительным формованием деталей или узлов заготовки верха. Предварительное формование облегчает выполнение последующих операций, увеличивает деформацию материала, что приводит к уменьшению размера чистой площади деталей и повышению формоустойчивости обуви.

На обувных предприятиях пяточная часть заготовки верха с термопластичным задником предварительно формуется на металлическом пуансоне путем вытягивания ее в продольном направлении клещами машины.

В РБ и за рубежом распространено предварительное формование передней части заготовки верха (союзки, переда) до или после ее сборки.

Из внешних способов формования наиболее распространен обтяжно-затяжной (последовательный или параллельно-последовательный), который осуществляется клещами, пластинами или роликами.

Заготовке придается форма колодки с последующим закреплением затяжной кромки на стельке затяжными гвоздями, проволочными скобками или клеем.

При внешнем параллельном способе (беззатяжном) формование осуществляется пластинами, скобами, щечками или шнурком, при внутреннем — раздвижной колодкой.

При комбинированном способе заготовка формуется клещами и пластинами обтяжно-затяжной машины и раздвижной колодкой.

В зависимости от конструкции передней части заготовки верха и характера затяжной кромки применяют разные способы формования заготовки и различное оборудование.

Затяжная кромка может быть свободной (заготовка для обтяжно-затяжного способа формования) или с прикрепленным рантом, который ограничивает ее деформацию.

Затяжная кромка объемной заготовки верха соединена с подложкой или стелькой, заготовка формуется колодкой.

Технологическая хар-ка шв.машин для сборки обуви

Конструкция игл к обувным машинам. Факторы, влияющие на прочность ниточного шва

Факторы, влияющие на прочность ниточного обувного шва

В процесс изготовления и при носке обуви детали верха и, следовательно, швы подвергаются механическим и физико-химическим воздействиям. Ниточные швы должны выдерживать статические усилия, возникающие при формовании заготовки верха и снятии обуви с колодок. При носке обуви ниточные швы подвергаются трению и физико-химическим воздействиям влаги, пота, переменных температур и химических веществ.

Прочность ниточного шва, скрепляющего детали заготовки верха, определяют по формуле (ГОСТ 9290—76)

Прочность ниточного шва зависит от прочности ниток, утяжки шва, формы острия и диаметра стержня иглы, длины стежка, числа строчек, расстояний между строчками и строчки от края детали.

Прочность ниток. Прочность ниток должна соответствовать требованиям государственных стандартов. При подборе нитки необходимо также учитывать снижение ее прочности в процессе скрепления деталей из-за трения между ниткой и материалом, а также между ниткой и иглой. Значительно (на 30 %) может снижаться прочность верхней нитки на швейных машинах с челноком в результате многократного (35—40 раз) прохождения ее сквозь ушко иглы и проколы в скрепляемых материалах до укладывания в стежок.

Утяжка шва. Чтобы избежать смещения деталей при формовании заготовки верха и в процессе носки обуви, натяжение ниток в стежке должно составлять 2,5—3,5 Н, причем чем плотнее и толще материал, тем больше должно быть натяжение ниток.

При нормальном натяжении ниток возникает трение между скрепленными деталями, которое предотвращает их взаимной перемещение и, следовательно, предохраняет стежки от перетирания.

При сильном натяжении нитки находятся в перенапряженном состоянии и шов получается малоэластичным. При слабом натяжении нитки шов расходится, прочность его снижается, ухудшается внешний вид заготовки верха обуви. Швы, расположенные в направлении формования заготовок верха, должны обладать достаточным удлинением, не препятствующим их деформации при растяжении.

Форма острия иглы. От формы острия иглы в значительной степени зависит ослабление материала. Например, сравнение степени ослабления материала от проколов иглами с остриями овальной продольной, овальной поперечной и овальной левой (под углом 45° влево относительно направления строчки) форм показало, что при одном и том же шаге стежка наиболее сильно ослабляется материал при проколе иглой с острием овальной продольной фомы (рис. III.19, а) из-за небольших промежутков между смежными проколами, меньше — при проколе иглой с острием овальной поперечной формы (рис. III. 19, б), так как в этом случае промежутки между смежными проколами наибольшие. Игла с острием овальной левой (правой) формы (рис. II 1.19, б) несколько больше ослабляет материал, чем игла с острием поперечной формы, но позволяет получить прямолинейную укладку верхнего звена стежка. Для получения красивого шва следует применять иглы с остриями овальной левой (правой) формы. На выбор иглы с острием определенной формы влияет также свойства скрепляемых материалов.

Диаметр стержня иглы. Чем больше диаметр стержня, тем больше прокол и ослабление материала по линии строчки. Диаметр стержня иглы устанавливают, исходя

из сопротивления материала прокалыванию иглой и диаметра ниток, Чем плотнее материал, тем сильнее его сопротивление прониканию иглы, больше разрушение

и ослабление. Наименьшее сопротивление (0,23—9,5 Н) прокалыванию иглой оказывают ткани. При прокалывании иглой кож хромового дубления возникает более значительное сопротивление (4—22 Н).

Рис. 111.19. Схемы расположения проколов на материале от иглы с остриями разной формы

Длина стежка. На степень ослабления материала большое влияние оказывает частота проколов иглой (шаг стежка). Чем меньше шаг стежка, тем больше ослабление материала. Малый шаг стежка может привести к просеканию материала иглой, следовательно, для сохранения прочности материала выгоднее делать меньше проколов. Но уменьшение числа стежков на 1 см строчки снижает прочность скрепления.

Установлено, что с увеличением числа стежков на 1 см строчки прочность шва сначала растет, так как число проколов незначительно влияет на прочность материала и разрыв происходит только по ниткам. При дальнейшем увеличении числа стежков на 1 см строчки прочность шва снижается, потому что рвется материал. Следовательно, число стежков на 1 см строчки должно быть оптимальным. Длина стежка является оптимальной, если прочность скрепляемых материалов по линии строчки равна прочности ниточных звеньев. Для каждого материала установлена оптимальная длина стежка, которая составляет 2—4 мм (2,5—5 стежков на 1 см строчки) для юфти и мягких искусственных кож для голенищ сапог и 1,1—3,3 мм (3—9 стежков на 1 см строчки) для кож хромового дубления, текстильных материалов и мягких искусственных кож.

Число строчек. Прочность ниточного шва повышается при увеличении числа строчек. Вторая строчка увеличивает прочность шва примерно на 70 %. Это объясняется

тем, что при двух строчках почти всегда разрывается материал, а при одной строчке — нитки или материал, т. е. в зависимости от того, какое место является более

слабым. При трех и более строчках разрывается только материал. Однако при числе строчек более трех прочность

шва повышается незначительно, но возрастает расход материала в связи с увеличением припуска под строчку. Поэтому для повышения прочности скрепления деталей рекомендуется сострачивать их двумя (союзки с голенищами, задинки с берцами и др.) и тремя (носки с союзками в заготовка верха мужской обуви) строчками.

Расстояние между строчками и строчки от края детали. С увеличением расстояния между строчками прочность шва возрастает незначительно, но повышается (до 5 %) расход материала из-за увеличения припуска на строчку.

Виды ниточных швов для сборки верха обуви

Конструкции швов, скрепляющих детали верха обуви

Для соединения деталей верха обуви применяют швы следующих конструкций (рис. III.16).

Настрочной шов (рис. II 1.16, а): одна деталь накладывается на другую так, чтобы их лицевые поверхности {л) были направлены в одну сторону, нижняя деталь имеет припуск для наложения на нее верхней детали. Стежки строчки расположены перпендикулярно плоскости материала.

Шов подмадочный по канту (рис. III. 16, б): детали соприкасаются бахтармяными (изнаночными) сторонами, стежки расположены перпендикулярно плоскости материала.

Тугой тачной шов (рис. II 1.16, в): детали соприкасаются лицевыми сторонами, строчка расположена на отогнутых краях деталей. Тугой тачной шов может быть укреплен тесьмой (рис. III. 16, г), задним наружным ремнем (рис. III 16, д), прошвой (рис. III.16, е).

Выворотный шов (рис. II 1.16, ж): детали соприкасаются изнаночными сторонами. Первая строчка расположена, как в тугом тачном шве, вторая после выворачивания сшитых деталей — по краю.

Переметочный шов (рис.II 1.16, з): детали соединяются встык, строчка зигзагообразная.

Для прикрепления овальной вставки к союзке или основной детали мокасин применяют шов, показанный на рис. III. 16, и, для сострачивания

деталей сапожек по переднему шву — на рис. 111.16, к

Закрепочным швом (рис. III. 17) закрепляют концы строчек, прикрепляют пряжки, предварительно скрепляют детали заготовок верха обуви.

Декоративные швы служат украшением заготовок верха обуви. Для выполнения декоративных швов применяют те швейные машины, что и для скрепления деталей верха обуви. Декоративные строчки допускаются на деталях верха обуви с межподкладкой, при отсутствии межподкладки под шов прокладывается тесьма из ткани. Иногда детали верха обуви украшают декоративными выпуклыми строчками со шнуром хлопчатобумажным ШХБ-ЗЗ диаметром 3 мм или без шнура (рис. 111.18). Для выполнения декоративных выпуклых строчек применяют машины 01234/Р2 фирмы «Свит» (ЧССР), 104-4102 фирмы «Адлер» (ФРГ) и др.

Рис. 111.16 - 111.17

Понятие о заготовке верха обуви

Обработка формованных деталей низа обуви

Клеймение реквизитов на кожаной подкладке верха обуви

Реквизиты на подкладке клеймят путем горячего тиснения через фольгу или краской.

Для клеймения деталей обуви из различных материалов применяют машины КДВ-1-0, КДО-О, 06049/РЗ (ЧССР), ТЗ фирмы «Сигма» (Италия), FP-U3 фирмы «Вагнер» (ФРГ). Принцип работы машины КДВ-1-0 заключается в следующем.

Детали для клеймения поштучно укладывают на рабочий стол и, нажимая на педаль, включают машину. Клей-мильный барабан опускается, надавливает на деталь, оставляет на ней оттиск и возвращается в верхнее исходное положение.

Для тиснения через фольгу снимают коробку с войлочной прокладкой, устанавливают механизм транспортирования фольги и заправляют его фольгой, прогревают электронагревателями клеймильный барабан и клеймиль-ную головку.

Более совершенна машина КДО-О, предназначенная для одно- или двухрядного клеймения (горячего или холодного) краской и тиснения через цветную фольгу (ленту).

Режим горячего тиснения через фольгу

Температура, °С, печати фольги

цветной и золотистой на 100—110

лавсановой пленке восковой 90—100

Длительность выдержки, с 1—2

В табл. III.3 приведены данные о фольге, применяемой Для тиснения и печати реквизитов.

Таблица III.3. Фольга для клеймения реквизитов

Способы обработки деталей верха обуви

ОБРАБОТКА ДЕТАЛЕЙ ВЕРХА ОБУВИ

Комплект скрепленных деталей верха, закрывающих часть или всю тыльную поверхность стопы, голень или часть ее, а иногда и бедро, называют заготовкой верха обуви. Детали, составляющие заготовку верха обуви, подразделяют на наружные, внутренние и промежуточные.

Комплект внутренних деталей верха, предназначенный для повышения гигиенических и теплозащитных свойств, формоустойчивости обуви, а также изоляции ног от швов наружных деталей верха, называют подкладкой.

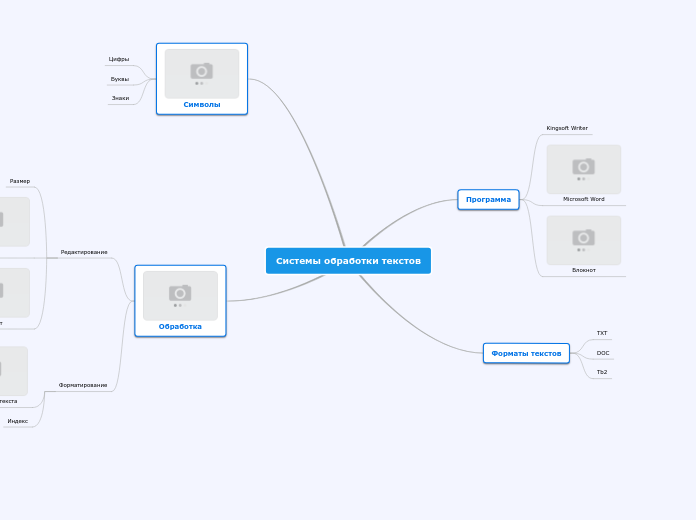

Комплект промежуточных деталей верха, предназначенный для повышения формоустойчивости верха обуви, называют межподкладкой.

Все детали верха обуви перед сборкой в заготовку предварительно обрабатывают. Характер обработки деталей верха обуви зависит от вида и назначения обуви, материала детали.

III.I.I.

Выравнивание деталей верха обуви по толщине

Колебание толщины наружных деталей верха обуви и деталей кожаной подкладки существенно влияет на качество обуви химических методов крепления, поэтому кожаные детали верха выравнивают по толщине по всей площади в соответствии с нормативами, приведенными в табл. III.1.

Детали верха обуви выравнивают по толщине на машинах МДВ-0 (СССР), 06122/PI, 06101/Р1 «Свит» (ЧССР), UAF-470 фирмы «Фортуна» (ФРГ), С-480 фирмы «Камога» (Италия), модели 3 фирмы БУСМК (Великобритания) непрерывно движущимся ленточным ножом. Детали подаются на нож в горизонтальной плоскости одним или двумя валиками.

Машины МДВ-О, UAF-470, С-480 предназначены не только для выравнивания деталей по толщине, но и для фасонного двоения и утонения краев деталей верха.

III 1.2.

Подрезание краев деталей верха обуви с торца

При изготовлении бесподкладочной обуви из кож повышенной толщины (более 2,3 мм) носочную часть союзки, нижнюю часть берцев и задинок надрезают с торца для вставки подносков и задников. При этом нет необходимости в пристрачивании карманов для подноска и задника, что обеспечивает экономию материала. Операцию выполняют на машине С-480 фирмы «Камога» (Италия), на которой раздваивают детали на заданную ширину.

III.1.3.

Утонение краев деталей верха обуви

Все края деталей верха, кроме краев затяжной кромки, утоняют. Видимые края деталей верха обуви утоняют для получения тонкого красивого канта. Невидимые края деталей верха утоняют для того, чтобы при скреплении деталей не образовывались грубые швы, вызывающие потертость стопы в процессе эксплуатации обуви.

Ширина и толщина утонения деталей зависят от назначения операции. При обработке деталей верха под загибку, выворотку, обрезку и горячее формование наружные края утоняют с бахтармяной стороны с таким расчетом, чтобы толщина обработанного края была равна первоначальной толщине материала.

Толщина утоненного края под строчку зависит от исходной толщины деталей, но не должна превышать половины первоначальной толщины. Для сохранения прочности деталей из синтетических кож утонение их краев по толщине меньше, чем утонение краев кожаных деталей. Утоненные края деталей верха должны соответствовать нормативам, указанным в табл. III.2.

Утонение краев деталей верха обуви производят на машинах АСГ-13 и АСГ-13-1-0 (СССР), 0П46/Р5 (ЧССР), 3S-FZ и 3S-RZ фирмы «Фортуна» (ФРГ), типа 159 фирмы «Сигма» (Италия), NC-SI фирмы «Камога» (Италия) и др.

Профиль утоненного края детали зависит от формы рабочей части прижимной лапки и ее положения, а ширина утонения — от положения бокового упора.

Обработка видимых краев деталей верха обуви

Загибка краев деталей верха обуви

Видимые края деталей верха обуви загибают для улучшения ее внешнего вида. Края деталей верха загибают без их предварительной подготовки или с предварительной подготовкой. Предварительная подготовка деталей верха заключается в намазке краев деталей верха клеем, сушке клея, наклеивании тесьмы или шнура по канту для повышения его прочности.

Утоненные края деталей верха с бахтармяной стороны промазывают клеем из натурального каучука на ширину

9—12 мм, высушивают при температуре окружающей среды в вытяжном шкафу в течение 10—15 мин. Края деталей верха обуви намазывают клеем вручную или на специальной машине. .

Применение клеев на основе хлоропреновых латексов позволило не производить предварительную намазку и сушку краев деталей верха, что повысило производительность труда и уменьшило расход клея. Такая загибка осуществляется на машине01280/Р1 (ЧССР). Машина 01280/Р1 последовательно загибает края деталей верха обуви из натуральных и искусственных кож как предварительно промазанных клеем, так и с одновременным нанесением клея на загибаемый край детали и наклеиванием на нее укрепляющей тесьмы или шнура. Для лучшего качества загибки края деталей с малым радиусом кривизны до нанесения клея надсекают на глубину 2—2,5 мм с расстоянием между надрезами 2,5—3 мм.

Для загибки краев деталей верха на клеи-расплавы на основе низкомолекулярных полиамидов используют машины ЗКД-1-0 (СССР), модели А, Б и С фирмы БУСМК (Великобритания), 171 фирмы «Сигма» (Италия), RP-67-TE фирмы «Сагитта» (Италия), модели F, FC3 фирмы УСМ (США).

Для загибки краев деталей верха обуви используют полиамидные клеи-расплавы 69Т (СССР), фирм «Продюи Ламбиотте Фрер» (Франция), «Изар-Хеми», «Тиволи Верке» и «Бостик» (ФРГ).

Края прямых деталей, чересподъемных ремней и ремней летней обуви загибают на валично-роликовых машинах. Производительность труда при загибке краев ремней летней обуви повышается при использовании машины 1641/G фирмы «Протос» (ФРГ), на которой загибка проводится одновременно с нанесением термопластичного клея.

При наличии очень сложных контуров деталей верха используют ручную загибку по шаблону, который наклеивают на лицевую сторону детали так, чтобы загибаемая кромка равномерно выступала за его край. Перед загибкой кромку детали после утонения и надсекания намазывают клеем НК и высушивают.

Окантовывание краев деталей верха обуви тесьмой

Видимые края деталей верха обуви из текстильных материалов, мягких искусственных и натуральных кож окантовывают для предохранения их от осыпания, улучшения внешнего вида и повышения прочности обуви.

Для окантовывания краев деталей верха обуви применяют полоску материала из искусственных, синтетических и натуральных кож, ткани для верха обуви, хлопчатобумажную, шелковую, капроновую и кожеподобную тесьму, поливинилхлоридный окантовочный материал.

Обрабатываемый край детали верха обстрачивают окантовочной полоской одной строчкой так, чтобы она захватила оба края полоски (рис. II 1.2). Длина стежка

3—3,5 мм. Ширина окантовочной тесьмы или полоски материала 16—18 мм.

Края деталей верха обуви окантовывают на одно-игольных швейных машинах кл. 550 и 550-1 (СССР).

Рис. 111.2. Окантовывание края детали

Обработка краев деталей верха обуви токами высокой частоты

Края деталей верха из искусственных и синтетических кож, искусственного лака на нетканой волокнистой основе оплавляют токами высокой частоты. При этом используют электрогидравлический пресс ПГС-30-О с передвижной кареткой, одноударного действия, с ручным включением.

Пресс ПГС-30-О предназначен для сварки и вырубания деталей верха обуви из искусственных материалов с применением ТВЧ, склеивания деталей верха с подкладкой с одновременным тиснением, перфорацией, имитацией швов.

Операция может выполняться также на высокочастотном оборудовании для сварки и вырубания деталей верха обуви типа Но2 и КТР фирмы БУСМК (Великобритания), прессах 8D, 2072, 2074 фирмы «Шен» (ФРГ). Параметры выполнения операции устанавливают в зависимости от площади детали заготовки верха, применяемых материалов и мощности высокочастотного оборудования.

Обработка краев деталей верха обуви тепловым способом

Края деталей верха обуви из различных материалов можно обрабатывать тепловым способом с помощью резаков-электродов.

Резаки-электроды для обработки краев деталей верха обуви, деталей заготовки и одновременного тиснения декоративных рисунков, имитации строчек представляют собой соединение в определенном порядке тиснильного элемента — электрода (матрицы) и режущего элемента — резака.

Тиснящая часть резака-электрода может быть установлена относительно режущей части в жестконеподвижном, жесткорегулируемом или подпружиненном положении (рис. III.3). При обработке деталей заготовок верха из искусственных и синтетических материалов это соединение неподвижное жесткое, так как материалы имеют постоянную толщину (рис. III.3, а).

Электрод (матрица) 1 неподвижно установлен относительно резака 2 заклепками или болтами 3. Электрод и резак прикреплены к монтажной плите 4. В неподвижных резаках-электродах может быть установлен перфоратор, Режущая часть резака-электрода проходит вдоль видимых краев детали заготовки верха и оплавляет края во время их раскроя.

В жесткорегулируемом резаке-электроде электрод может перемещаться по высоте относительно резака в зависимости от толщины обрабатываемого материала. Разность высот тиснящей и режущей частей резака-электрода составляет 0,25—0,5 толщины обрабатываемых материалов, ее устанавливают экспериментально в зависимости от упругопластических свойств материалов.

В жесткорегулируемом резаке-электроде к основанию 1 (рис. III.3, б) неподвижно прикреплен резак 2, а на плите 3 установлен электрод 4 Между плитой и основанием проложены прокладки 5. Положение электрода

относительно резака регулируют толщиной прокладок. Плита соединена с основанием винтами 6. При необходимости на основании устанавливают перфоратор 7.

При обработке деталей из натуральной кожи, толщина которой нестабильна, хотя предварительно детали выравнивают по толщине, применяют резаки-электроды с подвижным (подпружиненным) соединением тиснящей и режущей частей (рис. III.3, в). Электрод 1 неподвижно установлен на промежуточной плите 4, резак 2 неподвижно установлен на основании 3. Между промежуточной плитой и основанием расположены пружины 5. Однако подпружиненные резаки-электроды сложны в изготовлении. Наиболее простым инструментом являются неподвижные резаки-электроды.

Операцию выполняют на прессах ПГТП-45-0, ПГТП-100-О, 22ES фирмы «Шен» (ФРГ) с помощью резаков-электродов.

Технология тепловой обработки краев деталей верха обуви заключается в следующем. Предварительно собранные детали, узлы заготовки дублируют на прессе ДВ-1-0 при температуре верхней плиты 60—100 °С, давлении 30—50 Па в течение 5—10 с.

Дублированные детали или узлы заготовок укладывают на резак-электрод, расположенный в трафарете, и помещают все между плитами пресса. В местах действия резака-электрода происходит одновременное тиснение декоративных рисунков, строчек, меток для последующей сборки, обрезка и обработка краев деталей из натуральных кож при температуре 60—100 °С, из искусственных И синтетических кож при температуре 70—80 °С под давлением 1400—1600 Па в течение 2—4 с в зависимости от толщины и вида покрытия материала, типа оборудования.

Для четкости изображений (декоративные рисунки, имитационные строчки) на прессе используют лист картона, поливинилхлоридную плиту, металлическую пластину толщиной 5—6 мм с наклеенными двумя-тремя слоями корда или слоем пористой резины толщиной 2—3 мм.

III.1.5.

Украшение деталей обуви

Ассортимент и внешний вид обуви в значительной степени зависят от украшений. Для украшения деталей верха обуви в плоском виде используют перфорирование, тиснение рисунка, декоративные строчки, тиснение через

фольгу, нанесение печатных рисунков через трафареты красками, тонирование, клеевую аппликацию деталей из текстильных материалов.

Перфорирование деталей обуви

Перфорирование используют при изготовлении обуви из кож всех видов. Перфорация представляет собой сквозные отверстия различной формы (круглой, овальной, трехгранной, квадратной, прямоугольной). В повседневной обуви применяют простые перфорации. В модельной обуви используют более сложную перфорацию: крупные, иногда в сочетании с мелкими отверстия одинаковой или разной формы, образующие сложный орнамент.

Перфорирование деталей верха обуви снижает прочность материала, поэтому при выборе формы и рисунка перфорации необходимо исходить из установленных нормативов: расстояние между центрами отверстий диаметром 0,8—1 мм должно быть 4 мм, диаметром до 2 мм 6—8 мм. Если диаметр перфорации деталей верха обуви более 5 мм, заготовки верха следует укреплять подкладкой. Допускается применение декоративной подкладки из материала верха.

Детали верха обуви перфорируют на электрогидравли-ческих прессах ПГТП-45-0, ПГТП-100-О, 22ES фирмы «Шен» (ФРГ), 523 фирмы «Зандт» (ФРГ) и на электрических прессах 06045/PI, 06066/PI, 06099/Р1 фирмы «Свит» (ЧССР).

Рисунок перфорации должен располагаться на деталях верха обуви без перекосов и не попадать под затяжную кромку. На деталях из эластичных кож толщиной 0,7—

1,2 мм просечки не должны иметь острых углов. Диаметр отверстий не более 2 мм.

Часто одновременно с перфорированием на деталях верха обуви намечают линии декоративных строчек и ориентиры для сборки деталей. Для этого в перфорационных матрицах наряду с пробойниками укрепляют устройства для тиснения строчек.

Тиснение рисунка деталей обуви

Тиснение — украшение обуви путем нанесения углубленного или рельефного рисунка на детали верха обуви из натуральной, синтетических и искусственных кож. Рисунок тиснится на тех участках деталей верха, которые незначительно деформируются при формовании заготовки верха обуви.

Глубина тиснения рисунка не должна превышать 1/2 толщины обрабатываемого материала. Тиснение и перфо-рирование рисунка на деталях верха обуви производят на пресса ПГТП-45-0, ПГТП-100-0, 22ES фирмы «Шен» (ФРГ), 523 фирмы «Зандт» (ФРГ).

Тиснение осуществляют узорными плитами, нагретыми до температуры 80—150 °С, под давлением 3—10 МПа в течение 5—30 с в зависимости от толщины и вида покрытия материала, метода дубления кожи. Рисунок на деталях верха обуви должен быть четко выражен, рельефен, лицевая сторона детали не должна быть повреждена.

Рис. 111.4. Схема резака (а) и деталь (б) после вырубания, перфорирования и тиснения ажурной строчки

Декоративные строчки деталей обуви

Для тиснения декоративных строчек применяют резаки, которые имеют лезвие с насечкой, имитирующей ниточный шов. Лезвие изогнуто в соответствии с формой ажурной строчки.

Лезвия изготовляют из стали и наносят строчки методом накатки или тиснения пуансоном. Для окраски строчек используют термопластические краски на основе лака ПАВ или шеллака. Тиснение строчек с одновременной окраской или без окраски может быть совмещено с вырубанием деталей. При этом резаки кроме режущей грани 1 имеют лезвие с насечкой 2, имитирующей ниточный шов (рис. III.4). Лезвие для тиснения строчки располагается на определенной высоте по отношению к режущей грани резака в зависимости от толщины вырубаемых деталей. Данную технологию используют в основном для изготовления заготовок верха летней бесподкладочной обуви из натуральных или синтетических кож. Кожи толщиной 1 —1,3 мм дублируют кожаной подкладкой.

Детали вырубают с одновременным тиснением строчек с окраской или без окраски на прессах ПГТП-45-0, ПГТП-100-О, 22ES фирмы «Шен» (ФРГ) при температуре плиты 100—110 °С из предварительно вырубленных де-люжек.

Нагретый резак, рабочие поверхности которого при необходимости промазывают краской, устанавливают на горячей плите пресса лезвием вверх. На резак накладывают делюжку, которую прессуют через поливинилхлоридную плиту, чтобы одновременно с тиснением и нанесением рисунка произошло вырубание деталей.

Тиснение деталей верха обуви через фольгу

Один из эффективных способов отделки, позволяющий значительно улучшить внешний вид обуви, расширить ее ассортимент, получать многоцветные детали из кожи и мягких искусственных кож без настрачивания отделочных деталей из цветных материалов.

Способ тиснения с использованием фольги состоит в том, что под действием температуры и давления, т. е. горячего прессования, красочный адгезионный состав с подложки фольги переводится на поверхность декорируемой детали. Качество отделки определяется прочностью сцепления покрытия, переводимого с фольги на кожу, и технологическими свойствами покрытия.

Тиснение деталей верха обуви через фольгу производится на прессах PP-33F фирмы «Шен» (ФРГ), оснащенных параллельными плитами, верхняя из которых нагревается.

Матрицу с рисунком закрепляют на верхней плите пресса, кассету с фольгой — на транспортирующем устройстве. Отделываемую деталь верха обуви лицевой стороной укладывают на нижнюю плиту в упорный шаблон, по форме соответствующий обрабатываемой детали, и прессуют.

Реле времени и регулятор температуры определяют продолжительность и температуру прессования. Температура плиты для отделки деталей из натуральных кож 110— 120 °С, из искусственных кож 120—130 °С, продолжительность тиснения 2—3 с при давлении 0,2—0,3 МПа. Этот способ не вызывает затруднений, упрощает технологический процесс, но имеет следующие недостатки: высокая стоимость фольги, трудоемкость изготовления металлических матриц для тиснения, отсутствие возможности за один прием получить многоцветную поверхность.

Разруб обувных материалов на детали низа обуви.

РАЗРУБ НОЖ НА ДЕТАЛИ НИЗА ОБУВИ

Кожи на детали низа обуви разрубают на прессах. Кожу укладывают на колоду или металлическую плиту лицевой поверхностью вверх. Осматривая кожу, вырубщик выявляет пороки и намечает систему разруба. Каждую кожу разрубают отдельно. Рабочий перемещает кожу с заднего стола пресса на колоду, вырубает резаками детали, проверяет их качество.

Вырубленные детали низа должны иметь определенную форму и соответствовать по площади и толщине требованиям государственных стандартов. Комбинации резаков по фасонам и моделям подбирают так, чтобы максимально использовать кожу. Детали низа по назначению, фасону и размеру подсчитывают, складывают и комплектуют в пачки. Результаты подсчетов отмечают в наряде на разруб.

Методы разруба кож. Кожи для низа обуви разрубают преимущественно по методу сквозного разруба без соблюдения комплектности, т. е. детали вырубают лишь в соответствии с раскройными свойствами кожи и требованиями к деталям. Требуемый комплект деталей низа обуви обеспечивается подбором производственных партий кож по видам и категориям в соответствии с планируемыми заданиями на разруб.

Системы разруба кож на детали низа обуви

Различают три основные системы разруба: прямолинейно-поступательная (система параллелограмма), «елочка» (или носочными частями встык) и делюжная.

При разрубе чепраков по прямолинейно-поступательной системе могут быть три основных начала разруба

от середины огузочной части вдоль хребтовой линии (рис. 1.19, а):

от середины воротковой части (от линии реза воротка) вдоль хребтовой линии (рис. 1.19, б и в);

от воротковой части (от линии реза воротка) вдоль линии реза полы (рис. 1.19, г).

Начало разруба чепрака резаками на подошвы или Стельки зависит от его категории. Резаки ставят, касаясь

пучками или пяточной частью хребтовой линии. При этом пучок и пяточная часть должны располагаться на некотором расстоянии от хребтовой линии. Это расстояние зависит от формы детали низа, его устанавливает лаборатория при разработке технологической карты разруба.

Пятью-шестью ударами пресса чепрак разрубают на две половинки. Затем каждую половинку разрубают по определенной системе. Резаки располагают параллельно хребтовой линии, образуя пять-шесть продольных рядов. Резаки подошв первого ряда располагают внутренней стороной к хребтовой линии, остальные детали — так, чтобы получить минимальное количество отходов при разрубе.

Вдоль линий реза пол и воротка вырубают менее ответственные детали низа в соответствии с толщиной и плотностью разрубаемых анатомических участков.

При разрубе кож I и II сортов не следует нарушать систему размещения резаков из-за наличия пороков. Вместо обхода их и нарушения системы размещения очерчивают пораженное место с помощью модели (детали). Деталь накладывают на пораженное место, очерчивают по контуру, но не вырубают, а разруб продолжают по принятой системе. После разруба кожи из очерченного места с прилежащими к нему межмодельными отходами вырубают детали обуви соответствующего качества и размера.

При значительном поражении площади кожи, особенно хребтовой линии, рекомендуется начинать разруб от места поражения к линии реза полы.

Система параллелограмма является наиболее выгодной для разруба подошвенных и стелечных чепраков, наилучшпм совмещением считается совмещение в пучках (см. рис. 1.19). Оно обеспечивает высокие показатели использования, выхода крупных деталей, ценностного использования как при разрубе кожи, т. е. с учетом выхода мелких деталей низа, так и при отсутствии потребности в мелких деталях.

Указанное совмещение эффективно также при разрубе чепраков на подошвы без пяточной части.

При разрубе чепраков на детали, которые совмещают носочными частями встык, отмечаются более или менее четко выраженные продольные ряды, детали в которых рас: положены под некоторым углом к горизонтальной линии. В пределах каждого ряда все детали направлены носками

в одну сторону, а пяточными частями в другую (см. рис. 1.19, в и г).

Носки деталей одного ряда совмещают с носками деталей смежного ряда, причем в первом ряду (слева и справа) все детали направлены пяточной частью к линии реза полы.

Чепраки по этой системе разрубают от линии реза воротка вдоль линии реза полы (рис. 1.19, г) и вдоль хребтовой линии (рис. 1.19, в).

В первом случае при разрубе получают по два парных продольных ряда (слева и справа), а из середины чепрака получают различные детали. Иногда получается целый ряд и в середине чепрака. Во втором случае детали располагают пяточной частью по обе стороны хребтовой линии. В основной части чепрака образуется четыре ряда Деталей, а из краевых зон припольной и огузочной частей чепрака вырубают детали соответствующего размера.

Рис. 1.19. Схемы разруба чепрака на подошвы для мужской обуви: а — категории 4,6 — 5 мм I сорта при совмещении в пучках (составлена В. А. Мельниченко); б —- категории 4,6 — 5 мм II со р та при совмещении в одну сторону (составлена В. А. Коровиным); в — категории 4,1 — 4,5 мм II сорта По системе «елочка» (составлена А. А. Якушевым); г — категории 4,6 — 5 мм II сорта при совмещении носочными частями (составлена Д, Ф. Патрикеевым)

Раскрой обувных материалов на детали верха обуви

РАСКРОЙ КОЖ НА ДЕТАЛИ ВЕРХА И ПОДКЛАДКИ ОБУВИ

Кожи на детали верха и подкладки раскраивают неавтоматизированными способами на прессах и вручную.

Перед раскроем рабочий проверяет правильность подбора производственных партий кож по количеству, качеству и назначению на детали по выписанному заданию на раскрой. Раскройщик также проверяет правильность подбора резаков или шаблонов (рабочих моделей) по заданию и пригодность их для работы.

Рекомендуется располагать резаки или шаблоны на столе так, чтобы те из них, которыми чаще пользуются, лежали ближе к раскройщику, а остальные дальше.

Раскройщик осматривает кожу и отмечает все пороки. Вешает кожи на кронштейн у рабочего места: сверху — лучшего качества и более толстые кожи, а под ними — худшего качества и тонкие. Цветные кожи развешивают так, чтобы был постепенный переход от более темных оттенков к светлым.

Рыбки и целые кожи малой площади (кроме шевро) следует раскраивать от края, а целые кожи большой площади и полу кожи — от огузка. Кожи с большим скученным пороком раскраивают от порока, соблюдая выбранную систему размещения деталей по площади.

Ответственные детали на чепраке размещают так, чтобы образовалась примерно прямая линия к полам и вороткам для перехода к раскрою кожи на менее ответственные детали.

Кожи небольшой площади (шевро, свиные хромового дубления и др.) и полукожи раскраивают по системе симметричной укладки по обе стороны от хребтовой линии. Такая система обеспечивает одинаковую толщину, тягучесть и плотность деталей каждой пары заготовки верха.

Пораженные места кожи следует обходить при раскрое. Если же незначительные пороки допускаются на некоторых местах ответственных деталей или на менее ответственных деталях, то такие пороки не надо обходить.

Укладывать модели следует как можно плотнее друг к другу и так, чтобы направление наименьшей тягучести деталей проходило вдоль следа обуви. Детали на чепраке кожи можно укладывать как в продольном, так и в поперечном направлении, а также под углом 55—60 ° к хребтовой линии. При раскрое сбежистых кож не следует ук-ладывать детали в продольном направлении, чтобы избежать неравномерности по толщине.

Одноименные наружные детали верха в паре обуви должны быть одинаковыми по размерам, толщине, плотности и иметь ровную, одинаковую и прочную окраску и однородную мерею.

Детали верха и подкладки в зависимости от их назначения следует выкраивать из определенных зон и топографических участков кожи в соответствии с государственными стандартами и техническими условиями. Минимальные толщины деталей верха и подкладки приведены в табл. 1.2—1.9.

Таблица 1.2

Методы раскроя кож на детали верха и подкладки обуви

На детали верха и подкладки обуви кожи раскраивают по методу сквозного раскроя, при котором вся площадь кожи раскраивается с начала и до конца одним рабочим. Кожи лучшего качества можно раскраивать без соблюдения принципа полной комплектности, но с учетом наиболее целесообразного использования топографических участков: из отдельных кож выкраивают недостающие детали для комплектования партии в течение смены.

Детали вспомогательного кроя нельзя выкраивать за счет основного.

Кожи для верха обуви обычно раскраивают на детали, составляющие комплект. Чтобы при этом не ухудшилось использование площади чепрака, выкраивают комплекты деталей для нескольких видов обуви в соотношениях, обеспечивающих рациональное использование всех топографических участков кожи.

Иногда в обувной промышленности применяют выборочный метод раскроя, при котором вначале один рабочий (основной) выкраивает наиболее ответственные детали или отдельные комплекты деталей (например, крой для сапог, подошвенные детали из жестких кож), а затем другой рабочий выкраивает из оставшейся части кожи менее ответственные детали или комплекты деталей (например, стельки, крой для ботинок и полуботинок, вспомогательные детали).

Рис. 1.1.

Рис. 1.2. Схема раскроя половинок полукожника I сорта на детали дошкольных II подгруппы туфель (составлена Н. Ф. Ба-бачевой)

Рис. 1.3. Схема раскроя свиной кожи II copта на детали мужских полуботинок в комбинации с деталями женских спортивных туфель (составлена 3. И. Аиахиной)

Рис. 1.4. Схема раскроя яловки II сорта на детали мужских модельных полуботинок в комбинации с союзками и задинками комбинированной утепленной обуви (составлена А. В. Юркиной)

1.Общие сведения об обуви

Основные требования к обуви

Обувные колодки

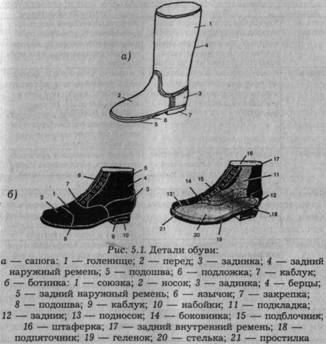

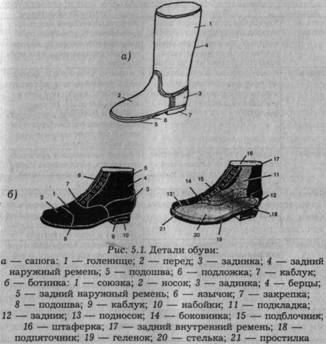

Детали верха и низа обуви

Детали верха и низа обуви