Controladores

4.5 Comunicación del controlador con otros instrumentos

La mayor parte de las comunicaciones entre los instrumentos de proceso y el sistema de control se basan en señales analógicas. (neumáticas 0,2-1 bar utilizadas en pequeñas plantas y válvulas de control y electrónicas de 4 a 20 mA de corriente continua cc). Sin embargo, los instrumentos digitales capaces de manejar grandes volúmenes de datos y guardarlos en unidades históricas están aumentando día a día sus aplicaciones.

Su precisión es unas diez veces mayor que la de la señal clásica de 4 a 20 mA. En lugar de enviar cada variable por un par de hilos de 4 a 20 mA, transmiten secuencialmente las variables a través de un cable de comunicaciones llamado bus.

La tecnología de buses de campo o fieldbus es un protocolo de comunicaciones digital de alta velocidad que está en camino de sustituir a la clásica señal analógica de 4-20 mA. en todos los sistemas de control distribuido DCS y control lógico programable PLC,instrumentosdemedida,transmisióny válvulas de control.

La arquitectura de buses de campo conecta estos aparatos con computadores que pueden trabajar para muchos niveles en la direccióndelaplanta.Losprotocolos desarrollados por los fabricantes no permiten al usuario final la intercambiabilidad o interoperatividad de sus instrumentos, es decir que no es posible sustituir un instrumento de un fabricante por otro similar de otro fabricante, ni intercambiar instrumentos de funcionalidad equivalente.

ARQUITECTURA INTERNA DEL FIELDBUS O BUS DE CAMPO

Al igual que el modelo OSI de telecomunicaciones esta arquitectura tiene varios niveles o capas que son: NIVEL 1 FÍSICO: especifica las condiciones del medio de transmisión, características eléctricas, mecánicas y funcionales y la codificación de los datos.

NIVEL 2 ENLACE:establece el enlace lógico, el control de flujo y de errores, la sincronización de la transmisión y el control de acceso al medio.

NIVEL 3 AL 6 son niveles de PROTOCOLO NIVEL 7: APLICACIÓN que contienen los servicios y regula la transferencia de mensajes entre las aplicaciones del usuario y los diferentes instrumentos.

CAPA USUARIO: DEDICADA.

El primer bus de campo efectivamente abierto utilizado ampliamente fue el MODBUS perteneciente a Gould Modicon que solo dispone del nivel 1 y 2 que son físico y enlace.

4.4 Sintonización de controladores

Sintonizar un sistema de control realimentado significa regular parámetros en el controlador para lograr implementar un control robusto en el proceso. ?Robusto?en este contexto es usualmente definido como la estabilidad de las variables de procesos a pesar de los cambios de carga, una rápida respuesta ente los cambios de setpoint, oscilaciones mínimas y un offset mínimo (error entre el setpoint y la variable de proceso) en el tiempo.

Quizá la regla más importante para sintonizar un controlador es CONOCER el proceso antes de intentar regular la sintonía del controlador.

Podemos clasificar la respuesta de los procesos en tres grupos:

auto-regulatorios(self-regulating), integrativos (integrating) y los inestables (runaway). Cada uno de estos tipos de proceso está definido por su respuesta ante un estimulo, impulso o escalón (cambio manual repentino sobre una señal de salida que actúa sobre el proceso, por ejemplo la posición de una válvula de control o el estado de algún elemento final de control). Un proceso ?self-regulating?responde ante un escalón unitario o variación de apertura de una válvula de control fijando un nuevo valor de su PV, un valor estable. Un proceso ?integrativo?responde variando su valor de PV constantemente (ramping) hacia arriba o hacia abajo a una tasa proporcional (pendiente) a la magnitud de cambio o escalón producido con el elemento final de control (válvula de control). Finalmente, un procesos ?runaway?responde variando su PV hacia arriba o hacia abajo a un tasa que se va incrementando con el tiempo, llevándolo a un completa inestabilidad sin forma alguna de corregirlo con la acción del controlador.

4.3 Criterios de selección de un controlador

La utilización de un controlador ofrece un mejoramiento exponencial dentro de la producción, para saber cuál usar debemos tener en cuenta el seguimiento de los lineamentos basados en las normas, así que tenemos que utilizar un método matemático riguroso para saber que controlador utilizar y poder aprovecharlo al máximo.

Para empezar debemos seleccionar un método matemático, de preferencia la eficacia, para después calcular el valor de esta en P, PI, y PD con los valores óptimos de los parámetros.

A veces es preferible recurrir a enfoques empíricos, basados en la observación del efecto de los distintos controladores (P, PI o PID) sobre los procesos simulados (Control Station).

Control Derivativo

Anticipa el error y actúa en función del error que iría a ocurrir Estabiliza la respuesta de bucle cerrado. La ruta empírica será usar siempre el controlador más simple; p.e., puede que el offset no sea importante o que exista un término integral puro (1/s) en la función de transferencia (presión de gas; nivel de líquido)

Control Integral

Elimina todo offset, eleva las desviaciones máximas

produce respuestas arrastradas y largas oscilaciones

el aumento de Kc aumenta, acelera la respuesta pero produce mas oscilaciones y puede llegar a desestabilizar el sistema.

Control Proporcional:

Acelera la respuesta del proceso controlado

Produce un offset (excepto integradores puros)

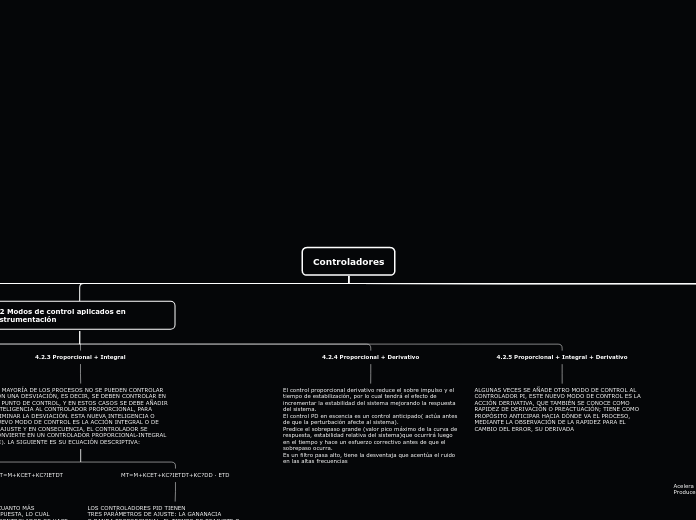

4.2 Modos de control aplicados en instrumentación

4.2.5 Proporcional + Integral + Derivativo

ALGUNAS VECES SE AÑADE OTRO MODO DE CONTROL AL CONTROLADOR PI, ESTE NUEVO MODO DE CONTROL ES LA ACCIÓN DERIVATIVA, QUE TAMBIÉN SE CONOCE COMO RAPIDEZ DE DERIVACIÓN O PREACTUACIÓN; TIENE COMO PROPÓSITO ANTICIPAR HACIA DÓNDE VA EL PROCESO, MEDIANTE LA OBSERVACIÓN DE LA RAPIDEZ PARA EL CAMBIO DEL ERROR, SU DERIVADA

4.2.4 Proporcional + Derivativo

El control proporcional derivativo reduce el sobre impulso y el tiempo de estabilización, por lo cual tendrá el efecto de incrementar la estabilidad del sistema mejorando la respuesta del sistema.

El control PD en escencia es un control anticipado( actúa antes de que la perturbación afecte al sistema).

Predice el sobrepaso grande (valor pico máximo de la curva de respuesta, estabilidad relativa del sistema)que ocurrirá luego en el tiempo y hace un esfuerzo correctivo antes de que el sobrepaso ocurra.

Es un filtro pasa alto, tiene la desventaja que acentúa el ruido en las altas frecuencias

4.2.3 Proporcional + Integral

LA MAYORÍA DE LOS PROCESOS NO SE PUEDEN CONTROLAR CON UNA DESVIACIÓN, ES DECIR, SE DEBEN CONTROLAR EN EL PUNTO DE CONTROL, Y EN ESTOS CASOS SE DEBE AÑADIR INTELIGENCIA AL CONTROLADOR PROPORCIONAL, PARA ELIMINAR LA DESVIACIÓN. ESTA NUEVA INTELIGENCIA O NUEVO MODO DE CONTROL ES LA ACCIÓN INTEGRAL O DE REAJUSTE Y EN CONSECUENCIA, EL CONTROLADOR SE CONVIERTE EN UN CONTROLADOR PROPORCIONAL-INTEGRAL (PI). LA SIGUIENTE ES SU ECUACIÓN DESCRIPTIVA:

MT=M+KCET+KC?IETDT+KC?DD · ETD

LOS CONTROLADORES PID TIENEN

TRES PARÁMETROS DE AJUSTE: LA GANANACIA

O BANDA PROPORCIONAL, EL TIEMPO DE REAJUSTE O REPIDEZ Y LA RAPIDEZ DERIVATIVA. LA RAPIDEZ DERIVATIVA SE DA SIEMPRE EN MINUTOS. LOS CONTROLADORES PID SE RECOMIENDAN PARA CIRCUITOS CON CONSTANTE DE TIEMPO LARGA EN LOS QUE NO HAY RUIDO. LA VENTAJA DEL MODO DERIVATIVO ES QUE PROPORCIONA LA CAPACIDAD DE ?VER HACIA DÓNDE SE DIRIGE EL PROCESO.

MT=M+KCRT-CT+KC?IRT-CTDT MT=M+KCET+KC?IETDT

TANTO MENOR ES EL VALOR DE TI ,CUANTO MÁS PRONUNCIADA ES LA CURVA DE RESPUESTA, LO CUAL SIGNIFICA QUE LA RESPUESTA DEL CONTROLADOR SE HACE MÁS RÁPIDA

4.2.2 Proporcional

EL CONTROLADOR PROPORCIONAL ES, EN ESENCIA, UN AMPLIFICADOR CON UNA GANANCIA AJUSTABLE. EL CONTROLADOR PROPORCIONAL ES EL TIPO MÁS SIMPLE DE CONTROLADOR, CON EXCEPCIÓN DEL CONTROLADOR DE DOS ESTADOS. LA ECUACI6N CON QUE SE DESCRIBE SU FUNCIONAMIENTO ES LA SIGUIENTE: MT=M+KCRT-CT O MT=M+KCET

Donde:

M(T)= SALIDA DEL CONTROLADOR, PISIG O MA

R(T)= PUNTO DE CONTROL, PSIG O MA

C(R)= VARIABLE QUE SE CONTROLA, PSIG O MA: ESTA SEÑAL LLEGA AL TRANSMISOR

E(R) = SEÑAL DE ERROR, PSI O MA; ÉSTA ES LA DIFERENCIA ENTRE EL PUNTO DE CONTROL Y LA VARIABLE QUE SE CONTROLA. KC = GANANCIA DEL CONTROLADOR, PSI/PSI Ó MA/MA M = VALOR BASE, PSIG O MA. EL SIGNIFICADO DE ESTE VALOR ES LA SALIDA DEL CONTROLADOR CUANDO EL ERROR ES CERO; GENERALMENTE SE TIJA DURANTE LA CALIBRACIÓN DEL CONTROLADOR, EN EL MEDIO DE LA ESCALA, 9 PSIG O 12 MA.

4.2.1 On.Off

UN SISTEMA DE CONTROL DE DOS POSICIONES, EL ELEMENTO DE ACTUACIÓN SOLO TIENE DOS POSICIONES FIJAS QUE, EN MUCHOS CASOS, SON SIMPLEMENTE ENCENDIDO Y APAGADO. EL CONTROL DE DOS POSICIONES O DE ENCENDIDO Y APAGADO ES RELATIVAMENTE SIMPLE Y BARATO, RAZÓN POR LA CUAL SU USO ES EXTENDIDO ENISTEMAS DE CONTROL TANTO INDUSTRIALES COMO DOMÉSTICOS.

Es comun que los controladores de dos posiciones

sean dispositivos eléctricos. En cuyo caso se usa extensamente una válvula eléctrica operada por solenoides, los controladores neumáticos proporcionales con ganancias muy altas funcionan como controladores de dos posiciones y, en ocasiones se denominan controladores neumáticos de dos posiciones, se muestra un sistema de control del liquido que es controlado de dos posiciones.

4.1 Aplicaciones de sistema de lazo abierto y lazo cerrado

Sistema de lazo

cerrado

Este sistema es más completo ya que recibe información sobre los estados que va tomando la variable. Esta retroalimentación se logra colocando sensores que envían información de puntos clave del proceso para que así pueda actuar de manera autónoma.

Partes de un lazo cerrado

Este sistema tiene los elementos principales de lazo abierto (Control, corrección y proceso) e incluye dos más. -Elemento de comparación Este comparador recibe información de retroalimentación de los cambios que va sufriendo el proceso, y genera una señal de error de el estado actual de la variable con respecto al punto de referencia, para mandarla nuevamente al controlador para que tome una decisión nuevamente

Con señal de error se refiere a que manda una señal, de si ya llego al punto de regencia o no ha llegado o también en sistemas más complejos podemos saber cuánto falta para llegar a la meta. -Elemento de m edición Estos elementos por lo regular son sensores que miden la información del sistema y la retroalimentan al comparador.

-Un aire acondicionado tiene un sensor que retroalimenta información sobre la temperatura de la habitación para identificar si hace falta encender el sistema o mantenerlo en stanby.

-Un sistema de llenado de tanques pero en este caso de lazo cerrado, utilizando unos sensores de nivel para tener una retroalimentación y así poder parar el sistema cuando se llene o iniciarlo cuando se detecte que esta por debajo del nivel minimo.

Sistema de lazo

abierto

Un sistema de control de lazo abierto se caracteriza por que no recibe ninguna información o retroalimentación sobre el estado de la variable, por lo regular estos se utilizan cuando la variable es predecible y tiene un amplio margen de error, ya que se puede calcular el tiempo o las veces que se debe de repetir el ciclo para completar el proceso.

Partes de un lazo abierto

Existen elementos básicos que conforman un sistema de control de lazo abierto:

-Elementodecontrol

Se encarga de procesar las señales de entrada y tomar una decisión para enviarla al elemento de correción.

-Elemento de corrección Este elemento es el que produce un cambio en el proceso, por lo regular este bloque se refiere al actuador, ya que tiene la capacidad de hacer cambios físicos en el proceso. -Proceso

También se le conoce conoce como planta y son todas las características del proceso, por ejemplo cuánto tiempo tarda en realizarse o cuantas veces se necesita hacer el mismo procedimiento, etc.

Aplicaciones:

Un semaforo controla el tráfico sin recibir información sobre cuantos carros circulan sobre una avenida.

-Un sistema de llenado de tanques, con lazo abierto, hay que saber cuantos litros llenamos por segundo. Haciendo los calculos hacemos un circuito de control que llene los tanques de acuerdo el tiempo calculado y se desactive llegando al tiempo estimado, aunque este sistema no es tan completo ya que no podemos saber si en realidad se lleno, ya que si el sistema sufre una variación no se podría detectar