soldura y corte

Soldura por fricción

Algunas de las ventajas de la soldadura por fricción son:

No produce contaminantes: La soldadura por fricción es un proceso que no utiliza materiales de aporte, lo que significa que no se producen contaminantes ni gases tóxicos.

Ahorro de tiempo y costos: La soldadura por fricción es un proceso rápido y eficiente que puede ahorrar tiempo y costos de producción en comparación con otros métodos de soldadura.

No requiere consumibles: La soldadura por fricción no requiere materiales de aporte, lo que significa que no hay consumibles que deban ser reemplazados constantemente.

Alta calidad de soldadura: La soldadura por fricción produce una unión de alta calidad, ya que el proceso es capaz de soldar metales disímiles y crear una zona afectada por el calor mínima.

No produce distorsiones: La soldadura por fricción produce una cantidad mínima de calor, lo que significa que no produce distorsiones en las piezas soldadas.

Adecuada para piezas grandes: La soldadura por fricción es adecuada para piezas grandes y voluminosas, ya que puede unir piezas con longitudes superiores a los 30 metros.

Reducción de los costos de acabado: La soldadura por fricción produce una junta suave y uniforme, lo que puede reducir los costos de acabado de la soldadura.

Alta resistencia de la junta: La soldadura por fricción produce una junta de alta resistencia que puede soportar cargas elevadas y entornos hostiles.

En general, la soldadura por fricción es un proceso que ofrece una combinación de alta eficiencia, alta calidad de soldadura y bajos costos de producción.

Algunas de las desventajas de la soldadura por fricción son:

Limitada a ciertos materiales: La soldadura por fricción es adecuada para soldar algunos materiales, como aleaciones de aluminio y cobre, pero no es efectiva para soldar metales como el acero.

Costo inicial alto: El costo inicial de la maquinaria y los equipos necesarios para la soldadura por fricción puede ser alto, lo que puede hacer que el proceso no sea adecuado para pequeñas empresas o proyectos.

Requiere un control preciso: La soldadura por fricción requiere un control preciso de la velocidad de rotación y la presión aplicada para obtener una unión de alta calidad.

No adecuada para piezas complejas: La soldadura por fricción no es adecuada para piezas con geometrías complejas o formas irregulares.

Requiere una superficie de contacto limpia: La soldadura por fricción requiere una superficie de contacto limpia para obtener una unión de alta calidad, lo que puede aumentar los tiempos de preparación.

No adecuada para piezas pequeñas: La soldadura por fricción no es adecuada para piezas pequeñas o delgadas debido a la necesidad de aplicar presión y rotación.

En resumen, la soldadura por fricción es un proceso eficiente y de alta calidad, pero requiere un equipo especializado y es limitada a ciertos materiales y geometrías de piezas.

No se utiliza un material de relleno: En la soldadura por fricción, no se utiliza un material de relleno adicional para unir las piezas de metal. En cambio, la fricción y la presión forjan una unión sólida y duradera entre las piezas.

Se utiliza calor por fricción: El calor necesario para fundir las piezas de metal y forjar la unión se genera por la fricción entre las piezas. A medida que las piezas se frotan una contra la otra, se produce calor por fricción que funde y forja las piezas.

Alta calidad de la unión: La soldadura por fricción puede producir una unión de alta calidad y durabilidad. La unión resultante es fuerte y homogénea, y puede ser más resistente que las piezas de metal individuales.

Aplicable a diferentes metales: La soldadura por fricción es aplicable a una amplia gama de metales y aleaciones, incluyendo aluminio, cobre, titanio y acero.

Proceso amigable con el medio ambiente: La soldadura por fricción es un proceso limpio y ecológico que no produce humo, gases tóxicos ni residuos peligrosos.

Requiere equipos especializados: La soldadura por fricción requiere equipos especializados, como una máquina de soldadura por fricción y herramientas específicas, lo que puede aumentar el costo de la soldadura.

No es adecuada para todas las aplicaciones: La soldadura por fricción no es adecuada para todas las aplicaciones, ya que algunas piezas pueden ser demasiado grandes o difíciles de manejar para este proceso.

La soldadura por explosión es un proceso de unión de metales que implica la utilización de una explosión controlada para unir dos piezas de metal. Algunas de las características de la soldadura por explosión son:

Unión de alta calidad: La soldadura por explosión puede producir una unión de alta calidad entre las piezas de metal. La unión resultante es fuerte y homogénea, y puede ser más resistente que las piezas de metal individuales.

Puede unir diferentes tipos de metales: La soldadura por explosión es capaz de unir diferentes tipos de metales y aleaciones, incluyendo metales que son difíciles de unir con otros procesos de soldadura.

No requiere material de relleno: En la soldadura por explosión, no se utiliza material de relleno adicional para unir las piezas de metal. En su lugar, la energía cinética de la explosión funde las piezas y las une.

Proceso rápido: La soldadura por explosión es un proceso rápido que puede unir grandes piezas de metal en cuestión de segundos.

No es necesario precalentar: En la soldadura por explosión, no es necesario precalentar las piezas de metal antes de la unión, lo que puede ahorrar tiempo y dinero.

Alta inversión en equipos: La soldadura por explosión requiere equipos especializados, como un generador de explosiones y herramientas específicas, lo que puede aumentar el costo de la soldadura.

Peligros potenciales: La soldadura por explosión implica la utilización de explosiones controladas, lo que puede ser peligroso si no se toman las precauciones adecuadas. Se requiere un alto nivel de habilidad y experiencia para realizar soldaduras por explosión seguras y efectivas.

Algunas de las características de la soldadura por láser son:

Precisión: La soldadura por láser es un proceso de alta precisión que permite la unión de piezas de metal con gran exactitud. El haz de láser se enfoca en un punto muy pequeño, lo que permite soldar piezas de metal de formas y tamaños muy diferentes.

Alta velocidad: La soldadura por láser es un proceso rápido que puede unir piezas de metal en cuestión de segundos. Además, el proceso no requiere material de relleno adicional para unir las piezas, lo que también puede acelerar la soldadura.

Control de la energía: La soldadura por láser permite controlar con precisión la cantidad de energía que se aplica a las piezas de metal, lo que puede resultar en una unión más fuerte y homogénea.

Bajo nivel de distorsión: La soldadura por láser genera un bajo nivel de distorsión en las piezas de metal, lo que permite una mayor precisión en la unión de piezas de metal y reduce la necesidad de trabajos posteriores para ajustar la forma y la posición de las piezas unidas.

No requiere contacto directo: La soldadura por láser no requiere que las piezas de metal se toquen entre sí para llevar a cabo la unión, lo que puede ser útil para soldar piezas de metal que son difíciles de acceder o que tienen formas complejas.

Versatilidad: La soldadura por láser puede utilizarse para unir una amplia variedad de metales y aleaciones, incluyendo aquellos que son difíciles de soldar con otros procesos de soldadura.

Costo inicial elevado: El equipo necesario para realizar la soldadura por láser es costoso en comparación con otros procesos de soldadura.

Peligros potenciales: La soldadura por láser implica el uso de un haz de alta energía que puede ser peligroso si no se toman las precauciones adecuadas. Se requiere un alto nivel de habilidad y experiencia para realizar soldaduras por láser seguras y efectivas.

Algunas de las características de la soldadura por difusión son:

Unión de alta calidad: La soldadura por difusión es un proceso que produce una unión de alta calidad entre las piezas de metal. La unión resultante es homogénea y no presenta porosidades ni inclusiones.

Resistencia a la corrosión: La soldadura por difusión produce una unión fuerte y resistente a la corrosión, ya que no se utiliza material de aporte.

No produce deformaciones: La soldadura por difusión es un proceso que se lleva a cabo a temperaturas bajas, lo que significa que no produce deformaciones en las piezas de metal.

Alta precisión: La soldadura por difusión es un proceso de alta precisión que permite unir piezas de metal de diferentes formas y tamaños con gran exactitud.

No requiere material de aporte: En la soldadura por difusión, las piezas de metal se unen mediante la difusión de átomos de metal, lo que significa que no se requiere material de aporte adicional.

Costo elevado: La soldadura por difusión es un proceso que requiere equipos y materiales especiales, lo que puede resultar en un costo elevado.

Limitaciones en la forma de las piezas: La soldadura por difusión puede presentar limitaciones en la forma de las piezas de metal que se pueden unir, ya que el proceso requiere que las superficies de contacto sean planas y paralelas entre sí.

Tiempo de soldadura prolongado: La soldadura por difusión puede requerir un tiempo de soldadura prolongado en comparación con otros procesos de soldadura, lo que puede resultar en una menor eficiencia y productividad.

La soldadura por fricción es un proceso de unión de materiales en el cual se utiliza la fricción mecánica y la presión para generar calor y unir las piezas sin la necesidad de añadir material adicional, como ocurre en la soldadura convencional. Durante la soldadura por fricción, las piezas se colocan en contacto y se aplican fuerzas de compresión para generar calor en la zona de unión. La fricción entre las piezas crea calor que ablanda los materiales, que luego se unen mediante la aplicación de una fuerza axial. A medida que el material se enfria, se forma una unión fuerte y homogénea entre las piezas. La soldadura por fricción se utiliza principalmente para unir materiales blandos y de baja fusión, como el aluminio y el magnesio, pero también se ha utilizado para unir materiales compuestos y de alta resistencia, como los utilizados en la industria aeroespacial.

La soldadura por explosión, también conocida como soldadura explosiva o soldadura por impacto, es un proceso de unión de metales que se basa en la utilización de la energía liberada por una explosión para fundir y unir las superficies de dos materiales diferentes. En la soldadura por explosión, se coloca un metal sobre otro metal y se produce una explosión controlada en la interfaz entre los dos metales. La explosión genera una onda de choque que comprime los metales juntos y crea una unión sólida y homogénea entre las superficies. La soldadura por explosión se utiliza comúnmente en la fabricación de componentes de alta resistencia para la industria aeroespacial, militar y de defensa. Las ventajas de la soldadura por explosión incluyen la capacidad de unir metales disímiles, la creación de una unión sin la introducción de materiales extraños, y la alta resistencia de la unión. Sin embargo, el proceso de soldadura por explosión es costoso y requiere un equipo especializado y mano de obra altamente capacitada. Además, el proceso puede ser peligroso y requiere medidas de seguridad adecuadas.

La soldadura láser es un proceso de unión de metales que utiliza un haz de luz láser altamente concentrado y energético para fundir y unir las piezas de metal. Durante la soldadura láser, se enfoca un haz de luz láser en la zona de unión entre las piezas de metal, generando una gran cantidad de calor que funde el material. A medida que el material se enfría y solidifica, se forma una unión fuerte y duradera entre las piezas.

La soldadura láser se utiliza en una amplia gama de aplicaciones, desde la fabricación de componentes electrónicos hasta la producción de piezas para la industria aeroespacial. Una de las ventajas de la soldadura láser es que se pueden soldar piezas de metal muy finas y precisas, lo que es difícil o imposible con otros métodos de soldadura. Además, la soldadura láser es un proceso rápido y preciso, lo que reduce el tiempo y el costo de producción. Otras ventajas incluyen una alta calidad de la soldadura, una baja zona afectada por el calor y la posibilidad de soldar metales de diferentes tipos y espesores.

Sin embargo, la soldadura láser también tiene algunas desventajas. Por ejemplo, el costo del equipo de soldadura láser es alto, y el proceso requiere una mayor habilidad y experiencia que otros métodos de soldadura. Además, la soldadura láser puede ser sensible a las variaciones en la superficie de las piezas de metal y puede ser afectada por la presencia de contaminantes en la superficie de la pieza, lo que puede requerir un proceso de preparación más riguroso.

La soldadura por difusión es un proceso de unión de metales que utiliza el calor y la presión para unir dos piezas de metal sin la adición de un material de relleno adicional. Durante la soldadura por difusión, las piezas de metal se colocan una encima de la otra y se someten a una temperatura elevada y una presión controlada. A medida que los metales se calientan, los átomos de las superficies de contacto comienzan a difundirse y mezclarse, formando una unión sólida y homogénea.

La soldadura por difusión se utiliza en una amplia gama de aplicaciones, desde la fabricación de componentes electrónicos hasta la producción de piezas para la industria aeroespacial. Una de las principales ventajas de la soldadura por difusión es que no requiere la adición de un material de relleno adicional, lo que elimina el riesgo de contaminación y la posibilidad de defectos en la unión. Además, la soldadura por difusión puede producir una unión de alta resistencia y durabilidad, ya que la unión es esencialmente una sola pieza de metal. Otros beneficios incluyen una alta calidad de la unión, una baja zona afectada por el calor y la capacidad de unir metales disímiles.

Sin embargo, la soldadura por difusión también tiene algunas desventajas. Por ejemplo, el proceso es más lento y más costoso que otros métodos de soldadura, y requiere un equipo y una mano de obra altamente especializados. Además, la soldadura por difusión no es adecuada para todas las aplicaciones, ya que algunos metales no se pueden unir mediante este método debido a su baja solubilidad y propiedades físicas y químicas específicas.

Soldadura submarina

Las ventajas de la soldadura submarina son las siguientes:

Versatilidad: la soldadura submarina es un proceso versátil que se puede utilizar para unir una amplia variedad de metales y aleaciones, incluyendo acero, aluminio, titanio y cobre.

Accesibilidad: la soldadura submarina permite unir piezas de metal que son inaccesibles para otros procesos de soldadura convencionales, como la soldadura por arco o la soldadura por gas.

Eficiencia: la soldadura submarina es un proceso eficiente que permite unir grandes secciones de metal con una sola pasada, lo que reduce el tiempo y el costo del proceso de fabricación.

Calidad: la soldadura submarina produce una unión de alta calidad que es resistente a la corrosión y a la fatiga, lo que es importante en aplicaciones marinas donde la estructura o el equipo están expuestos a ambientes corrosivos y cargas dinámicas.

Control ambiental: la soldadura submarina puede ser una opción más ecológica que otros procesos de soldadura, ya que el agua actúa como un medio de enfriamiento natural, lo que reduce la emisión de gases tóxicos en el ambiente.

Capacidad de reparación: la soldadura submarina también permite la reparación de estructuras y equipos submarinos dañados, lo que puede prolongar su vida útil y reducir los costos de reemplazo.

En resumen, la soldadura submarina ofrece ventajas importantes como la versatilidad, la accesibilidad, la eficiencia, la calidad, el control ambiental y la capacidad de reparación, lo que la hace una opción valiosa en aplicaciones marinas.

Las desventajas de la soldadura submarina son las siguientes:

Costo: la soldadura submarina es un proceso costoso debido al equipo y a la mano de obra especializada que se requiere para llevarla a cabo. También hay costos adicionales asociados con la preparación y el mantenimiento del equipo submarino.

Peligro: la soldadura submarina es un proceso peligroso que implica trabajar en un ambiente hostil y peligroso, lo que aumenta el riesgo de accidentes, lesiones y muertes.

Dificultad para inspeccionar: la soldadura submarina es difícil de inspeccionar debido a la falta de visibilidad y acceso a la unión de soldadura, lo que puede dificultar la detección de defectos y la realización de reparaciones.

Limitaciones en la profundidad: la soldadura submarina tiene limitaciones en la profundidad que se puede realizar debido a la presión del agua, lo que puede restringir su uso en ciertas aplicaciones submarinas.

Control de calidad: la soldadura submarina requiere de un riguroso control de calidad, lo que puede ser difícil de garantizar debido a la dificultad para inspeccionar la unión de soldadura.

En resumen, la soldadura submarina tiene desventajas importantes como el costo, el peligro, la dificultad para inspeccionar, las limitaciones en la profundidad y el control de calidad, lo que la hace una opción más desafiante que otros procesos de soldadura.

Las características de la soldadura submarina son las siguientes:

Ambiente hostil: la soldadura submarina se lleva a cabo en un ambiente extremadamente hostil y peligroso, donde los trabajadores deben lidiar con la presión del agua, las corrientes marinas, la falta de visibilidad y la exposición a la vida marina y los contaminantes.

Equipo especializado: la soldadura submarina requiere de equipos y herramientas especializadas, como cámaras hiperbáricas, robots submarinos, cables y electrodos aislados y trajes de buceo de alta resistencia, para garantizar una unión de alta calidad en un ambiente difícil y peligroso.

Preparación y limpieza: antes de la soldadura, se debe limpiar y preparar adecuadamente las piezas de metal, para evitar la formación de defectos en la unión debido a la presencia de contaminantes y óxido.

Control de la humedad: la soldadura submarina requiere de un control adecuado de la humedad en el ambiente de trabajo, ya que la presencia de agua puede afectar la calidad de la soldadura y el rendimiento del electrodo.

Técnicas especiales: la soldadura submarina utiliza técnicas especiales, como la soldadura de arco sumergido, la soldadura por fricción y la soldadura con chorro de plasma, para garantizar una unión de alta calidad y evitar la formación de defectos en la unión.

Control de calidad: la soldadura submarina requiere de un riguroso control de calidad, para garantizar la integridad y la seguridad de la estructura o equipo a largo plazo.

En resumen, la soldadura submarina es un proceso especializado que requiere de equipos y técnicas especializadas, para garantizar una unión de alta calidad en un ambiente hostil y peligroso. La preparación y la limpieza adecuadas, el control de la humedad y las técnicas especiales son necesarias para garantizar la integridad y la seguridad de la estructura o equipo a largo plazo.

La soldadura submarina es un proceso de soldadura que se lleva a cabo bajo el agua, en el que se unen piezas de metal mediante la aplicación de calor y fusión de los extremos a unir. Se utiliza en aplicaciones marinas como la construcción de estructuras de puentes, tuberías y plataformas petrolíferas, así como en trabajos de reparación y mantenimiento de barcos y estructuras submarinas. La soldadura submarina requiere de equipos y técnicas especializadas para garantizar una unión de alta calidad en un ambiente de trabajo difícil y peligroso.

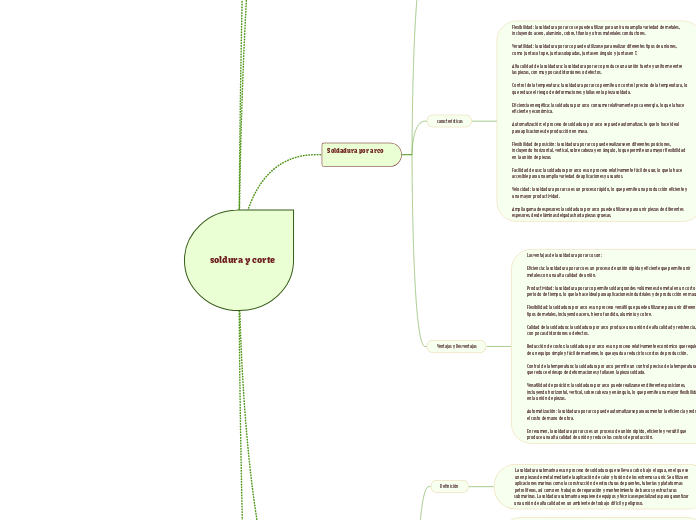

Soldadura por arco

Las ventajas de la soldadura por arco son:

Eficiencia: la soldadura por arco es un proceso de unión rápida y eficiente que permite unir metales con una alta calidad de unión.

Productividad: la soldadura por arco permite soldar grandes volúmenes de metal en un corto período de tiempo, lo que la hace ideal para aplicaciones industriales y de producción en masa.

Flexibilidad: la soldadura por arco es un proceso versátil que puede utilizarse para unir diferentes tipos de metales, incluyendo acero, hierro fundido, aluminio y cobre.

Calidad de la soldadura: la soldadura por arco produce una unión de alta calidad y resistencia, con pocas distorsiones o defectos.

Reducción de costos: la soldadura por arco es un proceso relativamente económico que requiere de un equipo simple y fácil de mantener, lo que ayuda a reducir los costos de producción.

Control de la temperatura: la soldadura por arco permite un control preciso de la temperatura, lo que reduce el riesgo de deformaciones y fallas en la pieza soldada.

Versatilidad de posición: la soldadura por arco puede realizarse en diferentes posiciones, incluyendo horizontal, vertical, sobre cabeza y en ángulo, lo que permite una mayor flexibilidad en la unión de piezas.

Automatización: la soldadura por arco puede automatizarse para aumentar la eficiencia y reducir el costo de mano de obra.

En resumen, la soldadura por arco es un proceso de unión rápido, eficiente y versátil que produce una alta calidad de unión y reduce los costos de producción.

Las desventajas de la soldadura por arco son:

Habilidad y capacitación: la soldadura por arco requiere habilidad y capacitación especializada, lo que puede aumentar los costos laborales y la duración del tiempo de producción.

Equipo especializado: la soldadura por arco requiere de equipos especiales, como generadores de energía eléctrica, guantes y gafas de protección, que pueden ser costosos de adquirir y mantener.

Riesgo de lesiones: la soldadura por arco implica el uso de altas temperaturas y corrientes eléctricas, lo que puede aumentar el riesgo de lesiones, quemaduras y descargas eléctricas.

Requiere de una limpieza adecuada: la soldadura por arco requiere de una limpieza adecuada de las piezas de metal antes de la soldadura, de lo contrario, pueden presentarse defectos en la unión.

Distorsión y deformación: la soldadura por arco puede causar distorsión y deformación en las piezas de metal, lo que puede afectar su precisión y tolerancia.

Ruido y humo: la soldadura por arco puede generar ruido y humo, lo que puede ser molesto para los trabajadores y afectar la calidad del aire en el ambiente de trabajo.

Limitaciones de posición: la soldadura por arco puede tener limitaciones en cuanto a la posición de las piezas de metal a unir, lo que puede dificultar la unión en ciertas aplicaciones.

En resumen, la soldadura por arco requiere de habilidades y equipos especializados, y puede tener riesgos asociados con la exposición a altas temperaturas y corrientes eléctricas. También puede presentar limitaciones en cuanto a la posición de las piezas de metal y puede generar ruido y humo. Sin embargo, la soldadura por arco sigue siendo un proceso eficiente y versátil que se utiliza ampliamente en la industria de la soldadura.

Flexibilidad: la soldadura por arco se puede utilizar para unir una amplia variedad de metales, incluyendo acero, aluminio, cobre, titanio y otros materiales conductores.

Versatilidad: la soldadura por arco puede utilizarse para realizar diferentes tipos de uniones, como juntas a tope, juntas solapadas, juntas en ángulo y juntas en T.

Alta calidad de la soldadura: la soldadura por arco produce una unión fuerte y uniforme entre las piezas, con muy pocas distorsiones o defectos.

Control de la temperatura: la soldadura por arco permite un control preciso de la temperatura, lo que reduce el riesgo de deformaciones y fallas en la pieza soldada.

Eficiencia energética: la soldadura por arco consume relativamente poca energía, lo que la hace eficiente y económica.

Automatización: el proceso de soldadura por arco se puede automatizar, lo que lo hace ideal para aplicaciones de producción en masa.

Flexibilidad de posición: la soldadura por arco puede realizarse en diferentes posiciones, incluyendo horizontal, vertical, sobre cabeza y en ángulo, lo que permite una mayor flexibilidad en la unión de piezas.

Facilidad de uso: la soldadura por arco es un proceso relativamente fácil de usar, lo que la hace accesible para una amplia variedad de aplicaciones y usuarios.

Velocidad: la soldadura por arco es un proceso rápido, lo que permite una producción eficiente y una mayor productividad.

Amplia gama de espesores: la soldadura por arco puede utilizarse para unir piezas de diferentes espesores, desde láminas delgadas hasta piezas gruesas.

Algunas características específicas de la soldadura TIG son:

Alta calidad de la soldadura: la soldadura TIG produce una unión de alta calidad y resistencia, con muy pocas distorsiones o defectos.

Control preciso de la temperatura: la soldadura TIG permite un control preciso de la temperatura, lo que reduce el riesgo de deformaciones y fallas en la pieza soldada.

Versatilidad: la soldadura TIG puede utilizarse para soldar una amplia variedad de metales, incluyendo acero inoxidable, aluminio, cobre, titanio y otros materiales conductores.

Limpiador: la soldadura TIG produce menos salpicaduras y emisiones de humo que otros procesos de soldadura, lo que la hace ideal para aplicaciones donde la limpieza es esencial.

Precisión: la soldadura TIG es un proceso altamente preciso que permite una mayor precisión y control en la unión de piezas.

Flexibilidad de posición: la soldadura TIG puede realizarse en diferentes posiciones, incluyendo horizontal, vertical, sobre cabeza y en ángulo, lo que permite una mayor flexibilidad en la unión de piezas.

Acabado estético: la soldadura TIG produce un acabado limpio y estético en la pieza soldada, lo que la hace ideal para aplicaciones donde la apariencia es importante.

Requiere habilidades especializadas: la soldadura TIG requiere de habilidades y conocimientos técnicos específicos, lo que puede requerir capacitación y entrenamiento adicional para los operadores.

Algunas características específicas de la soldadura MIG son:

Alta velocidad de soldadura: la soldadura MIG es un proceso rápido que permite una producción eficiente y una mayor productividad.

Facilidad de uso: la soldadura MIG es un proceso relativamente fácil de usar, lo que la hace accesible para una amplia variedad de aplicaciones y usuarios.

Versatilidad: la soldadura MIG puede utilizarse para soldar una amplia variedad de metales, incluyendo acero, aluminio y cobre.

Control de la temperatura: la soldadura MIG permite un control preciso de la temperatura, lo que reduce el riesgo de deformaciones y fallas en la pieza soldada.

Automatización: el proceso de soldadura MIG se puede automatizar, lo que lo hace ideal para aplicaciones de producción en masa.

Buena penetración: la soldadura MIG produce una buena penetración en la pieza soldada, lo que la hace ideal para aplicaciones donde se requiere una unión fuerte.

Poco escoria: la soldadura MIG produce muy poca escoria, lo que facilita la limpieza y reduce el tiempo de postprocesamiento.

Requiere menos habilidades: la soldadura MIG requiere menos habilidades y conocimientos técnicos que otros procesos de soldadura, lo que puede hacer que sea más fácil para los operadores.

No es adecuada para materiales gruesos: la soldadura MIG no es adecuada para materiales muy gruesos, ya que el alambre de soldadura consumible no es lo suficientemente fuerte para manejar grandes espesores.

Mayor riesgo de porosidad: la soldadura MIG tiene un mayor riesgo de porosidad en la unión de piezas, especialmente cuando se utiliza con metales gruesos o en condiciones de alta humedad.

Algunas características específicas de la soldadura por arco consumible son:

Portátil: la soldadura por arco consumible es un proceso portátil que no requiere de equipo pesado, lo que la hace ideal para aplicaciones en sitios remotos o de difícil acceso.

Versatilidad: la soldadura por arco consumible puede utilizarse para soldar una amplia variedad de metales, incluyendo acero, hierro fundido y aleaciones de níquel.

Control preciso de la temperatura: la soldadura por arco consumible permite un control preciso de la temperatura, lo que reduce el riesgo de deformaciones y fallas en la pieza soldada.

Bajo costo: la soldadura por arco consumible es un proceso relativamente económico que requiere de un equipo simple y fácil de mantener.

Alta calidad de la soldadura: la soldadura por arco consumible produce una unión de alta calidad y resistencia, con muy pocas distorsiones o defectos.

Flexibilidad de posición: la soldadura por arco consumible puede realizarse en diferentes posiciones, incluyendo horizontal, vertical, sobre cabeza y en ángulo, lo que permite una mayor flexibilidad en la unión de piezas.

Requiere habilidades especializadas: la soldadura por arco consumible requiere de habilidades y conocimientos técnicos específicos, lo que puede requerir capacitación y entrenamiento adicional para los operadores.

Limitada en piezas delgadas: la soldadura por arco consumible no es adecuada para piezas de metal delgadas, ya que el electrodo consumible puede producir una cantidad excesiva de calor y derretir la pieza de metal.

La soldadura por arco es un proceso de unión de metales que utiliza un arco eléctrico para fundir los extremos de las piezas a soldar y producir una unión permanente. El arco eléctrico se crea mediante la aplicación de una corriente eléctrica a través de un electrodo metálico y la pieza de trabajo. El calor generado por el arco eléctrico funde los extremos de las piezas y forma una zona de soldadura. A medida que la zona de soldadura se enfría, las piezas se unen para formar una unión permanente y resistente. La soldadura por arco puede realizarse mediante diferentes procesos, incluyendo la soldadura por arco de metal protegido (SMAW), la soldadura por arco sumergido (SAW), la soldadura por arco de gas tungsteno (GTAW) y la soldadura por arco de gas metal (GMAW), entre otros.

La TIG (Tungsten Inert Gas) es un proceso de soldadura por arco que utiliza un electrodo de tungsteno no consumible para generar un arco eléctrico y fundir las piezas de metal a unir. Durante el proceso, se aplica un gas inerte, como argón o helio, para proteger el área de la soldadura de la contaminación atmosférica y evitar la oxidación.

La soldadura MIG (Metal Inert Gas), también conocida como GMAW (Gas Metal Arc Welding), es un proceso de soldadura por arco que utiliza un alambre de soldadura consumible y un gas inerte, como argón o dióxido de carbono, para proteger el área de la soldadura de la contaminación atmosférica y evitar la oxidación.

La soldadura por arco consumible, también conocida como SMAW (Shielded Metal Arc Welding), es un proceso de soldadura por arco que utiliza un electrodo consumible recubierto de un revestimiento metálico para fundir las piezas de metal a unir. Durante el proceso, el electrodo y las piezas de metal a soldar se funden y se unen mediante un arco eléctrico que se establece entre el electrodo y las piezas.

Soldadura por Resistencia eléctrica

Algunas ventajas de la soldadura por resistencia eléctrica son las siguientes:

Rapidez: la soldadura por resistencia eléctrica es un proceso muy rápido, lo que permite una producción en masa eficiente.

Alta calidad de la soldadura: la soldadura por resistencia eléctrica produce una unión fuerte y uniforme entre las piezas, con muy pocas distorsiones o defectos.

Bajo costo: el proceso de soldadura por resistencia eléctrica es relativamente económico, ya que no requiere la adición de materiales de soldadura externos.

Amplia variedad de materiales: la soldadura por resistencia eléctrica puede utilizarse para unir una amplia variedad de metales, incluyendo acero, aluminio, cobre y otros materiales conductores.

Eficiencia energética: el proceso de soldadura por resistencia eléctrica consume relativamente poca energía, lo que lo hace eficiente y económico.

Baja emisión de gases: la soldadura por resistencia eléctrica produce poca o ninguna emisión de gases tóxicos, lo que lo hace seguro y respetuoso con el medio ambiente.

Automatización: el proceso de soldadura por resistencia eléctrica puede ser automatizado, lo que lo hace ideal para aplicaciones de producción en masa.

Precisión: la soldadura por resistencia eléctrica es un proceso altamente preciso, lo que permite una unión uniforme y consistente entre las piezas.

Facilidad de uso: la soldadura por resistencia eléctrica es un proceso relativamente fácil de usar, lo que lo hace accesible para una amplia variedad de aplicaciones y usuarios.

Seguridad: la soldadura por resistencia eléctrica es un proceso seguro, ya que no produce chispas ni llama abierta, lo que reduce el riesgo de incendios o explosiones.

Algunas desventajas de la soldadura por resistencia eléctrica son las siguientes:

Limitaciones en la geometría: la soldadura por resistencia eléctrica funciona mejor con piezas de geometría simple, por lo que puede tener limitaciones en la unión de piezas más complejas.

Requerimientos eléctricos: el proceso de soldadura por resistencia eléctrica requiere un suministro de energía eléctrica confiable y estable, lo que puede requerir la instalación de equipos y sistemas eléctricos adicionales.

Costo de equipo: la inversión inicial en equipos y maquinarias de soldadura por resistencia eléctrica puede ser alta, lo que puede hacer que el proceso no sea rentable para algunas aplicaciones.

Requiere capacitación: la soldadura por resistencia eléctrica requiere de habilidades y conocimientos técnicos específicos, lo que puede requerir capacitación y entrenamiento adicional para los operadores.

Tamaño de las piezas: la soldadura por resistencia eléctrica puede tener limitaciones en el tamaño de las piezas que pueden ser soldadas, lo que puede hacer que el proceso no sea adecuado para piezas grandes.

Propensión a la oxidación: el proceso de soldadura por resistencia eléctrica puede hacer que las piezas soldadas sean propensas a la oxidación si no se toman medidas para proteger la superficie de las piezas durante el proceso.

Requiere preparación previa: el proceso de soldadura por resistencia eléctrica requiere que las piezas a soldar estén limpias y libres de óxido y suciedad, lo que puede requerir tiempo y esfuerzo adicionales de preparación antes del proceso de soldadura.

características

-Alta velocidad de soldadura: el proceso de soldadura por resistencia eléctrica es muy rápido, ya que se puede soldar en fracciones de segundo.

-Alta calidad de la soldadura: la soldadura por resistencia eléctrica produce una unión fuerte y uniforme entre las piezas, con muy pocas distorsiones o defectos.

-Bajo costo: el proceso de soldadura por resistencia eléctrica es relativamente económico, ya que no requiere la adición de materiales de soldadura externos.

-Amplia variedad de materiales: la soldadura por resistencia eléctrica puede utilizarse para unir una amplia variedad de metales, incluyendo acero, aluminio, cobre y otros materiales conductores.

-Bajo consumo de energía: el proceso de soldadura por resistencia eléctrica consume relativamente poca energía, lo que lo hace eficiente y económico.

-Automatización: el proceso de soldadura por resistencia eléctrica puede ser automatizado, lo que lo hace ideal para aplicaciones de producción en masa.

-Baja emisión de gases: el proceso de soldadura por resistencia eléctrica produce poca o ninguna emisión de gases tóxicos, lo que lo hace seguro y respetuoso con el medio ambiente.

Definición

es un proceso de unión de metales en el cual se aplica una corriente eléctrica a través de las piezas a soldar, generando calor debido a la resistencia del material a la corriente eléctrica. Este calor funde los bordes de las piezas que se quieren unir, y una vez que el material se enfría y solidifica, se forma una unión sólida y resistente entre las piezas.

El proceso de soldadura por resistencia eléctrica puede utilizarse en una amplia variedad de metales, incluyendo acero, aluminio y cobre, y se utiliza a menudo en la fabricación de automóviles, aviones, electrodomésticos y otros productos de metal. Existen varios tipos de soldadura por resistencia eléctrica, incluyendo soldadura por puntos, soldadura por costura, soldadura por proyección y soldadura por flash.

Soldadura de

Gas

Oxiacetileno

Ventajas y Desventajas

Ventajas:

-Permite una unión fuerte y duradera de diferentes tipos de metales.

-Es un proceso versátil que se puede utilizar en diferentes posiciones y para diferentes espesores de metal.

-La temperatura de la llama es fácilmente controlable, lo que permite ajustar la cantidad de calor aportado a la zona de unión.

-El equipo necesario para la soldadura de gas oxiacetileno es relativamente pequeño y portátil, lo que facilita su transporte y uso en diferentes ubicaciones.

-Es un proceso rentable en comparación con otros procesos de soldadura, especialmente para pequeñas reparaciones y trabajos en metal.

Desventajas:

-Requiere un alto nivel de habilidad y experiencia por parte del soldador para lograr una unión de alta calidad y resistencia.

-La combustión de acetileno y oxígeno produce una llama con una gran cantidad de calor, lo que puede resultar peligroso si no se toman las precauciones necesarias.

-El proceso de soldadura de gas oxiacetileno puede ser más lento en comparación con otros procesos de soldadura, lo que puede aumentar el tiempo de trabajo y el costo total del proyecto.

-La soldadura de gas oxiacetileno no es adecuada para metales muy delgados, ya que la llama puede ser demasiado intensa y dañar el metal.

-El proceso de soldadura de gas oxiacetileno produce humo y gases tóxicos, por lo que es necesario utilizar equipo de protección personal adecuado y trabajar en áreas bien ventiladas.

características

-Alta temperatura de la llama: La llama generada por la combustión del gas acetileno y oxígeno es capaz de alcanzar temperaturas muy altas, lo que permite la fusión de los metales y la formación de una unión fuerte.

-Flexibilidad: La soldadura de gas oxiacetileno se puede realizar en diferentes posiciones y en una amplia gama de espesores de metal.

-Control de la temperatura: La temperatura de la llama se puede controlar fácilmente mediante la regulación de los caudales de gas acetileno y oxígeno, lo que permite ajustar la cantidad de calor aportado a la zona de unión.

-Versatilidad: Este proceso de soldadura se puede utilizar para unir diferentes tipos de metales, tanto ferrosos como no ferrosos.

-Portabilidad: El equipo necesario para realizar la soldadura de gas oxiacetileno es relativamente pequeño y portátil, lo que permite realizar el proceso en diferentes ubicaciones.

-Alta calidad de la unión: La soldadura de gas oxiacetileno puede proporcionar una unión de alta calidad y resistencia si se realiza correctamente y con el material de aporte adecuado.

-Aplicaciones variadas: Además de la industria metalúrgica, la soldadura de gas oxiacetileno se utiliza en la reparación de tuberías, en la fabricación de objetos de arte y en la creación de piezas decorativas.

Definición

La soldadura de gas oxiacetileno es un proceso de unión de metales en el que se utiliza una llama generada por la combustión de gas acetileno y oxígeno. La llama se dirige hacia la zona de unión de los metales a unir, elevando su temperatura hasta el punto de fusión y permitiendo su unión mediante la aplicación de un material de aporte, que puede ser en forma de varilla o alambre, y que se funde en la zona de unión. Este proceso es comúnmente utilizado en la industria metalúrgica para unir piezas de metales ferrosos y no ferrosos, y puede realizarse en diferentes posiciones y con diferentes técnicas para lograr una unión fuerte y duradera. La soldadura de gas oxiacetileno también se utiliza en la fabricación de piezas y estructuras de metal, reparación de componentes y equipos, y en la creación de objetos de arte y decoración.