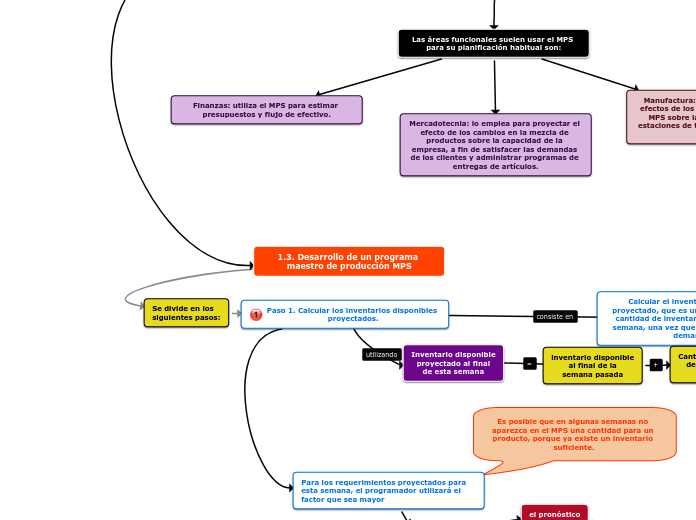

1.3. Desarrollo de un programa maestro de producción MPS

Se divide en los

siguientes pasos:

Paso 1. Calcular los inventarios disponibles proyectados.

Calcular el inventario disponible proyectado, que es una estimación de la cantidad de inventario disponible cada semana, una vez que se ha satisfecho la demanda.

Inventario disponible

proyectado al final

de esta semana

inventario disponible

al final de la

semana pasada

Cantidad que según el MPS

debe haber al principio

de esta semana

Requerimientos proyectados

para esta semana

Para los requerimientos proyectados para esta semana, el programador utilizará el factor que sea mayor

ya sea

el pronóstico

pero

Si los pedidos reales registrados superan el pronóstico, la proyección será más precisa si el programador utiliza los pedidos registrados, porque estos últimos representan una cantidad conocida.

A la inversa, si el pronóstico rebasa los pedidos registrados para una semana, el propio pronóstico proporcionará una estimación más acertada de los requerimientos para esa semana, porque algunos pedidos no habrán llegado

todavía.

los pedidos registrados de los clientes, reconociendo que el pronóstico está sujeto a errores.

Es posible que en algunas semanas no aparezca en el MPS una cantidad para un producto, porque ya existe un inventario suficiente.

1.2. Interfaces funcionales.

Operaciones de información de otras áreas funcionales para desarrollar un MPS con el cual sea posible alcanzar los objetivos y las metas de organización incorporadas al plan de producción.

porque

El MPS está sometidos a continua revisión

Los cambios introducidos al MPS requieren recursos adicionales, como cuando se incrementa la cantidad de pedido de un producto.

A menos que se autoricen más recursos para el producto en cuestión, se dispondrá de menos recursos para otros productos.

Algunas compañías han dispuesto que los vicepresidentes de marketing y manufactura deberán autorizar conjuntamente cualquier cambio significativo al MPS, a fin de garantizar la resolución mutua de ese tipo de cuestiones.

Las áreas funcionales suelen usar el MPS para su planificación habitual son:

Finanzas: utiliza el MPS para estimar presupuestos y flujo de efectivo.

Mercadotecnia: lo emplea para proyectar el efecto de los cambios en la mezcla de productos sobre la capacidad de la empresa, a fin de satisfacer las demandas de los clientes y administrar programas de entregas de artículos.

Manufactura: lo utiliza para estimar los efectos de los cambios introducidos en el MPS sobre las cargas de actividad en estaciones de trabajo cuya importancia es decisiva.

1.1. Proceso de programación maestro de producción.

INICIA CON LA INTERACCIÓN ENTRE

Los pedidos de los clientes

Los pronósticos

Los informes del estado de inventarios

La información de la capacidad de producción

SE DIVIDE EN 7 ETAPAS FUNCIONALES

Etapa 1: Análisis de la

situación.

Permite conocer la realidad en

la cual opera la organización.

Etapa 2: Diagnóstico de la situación.

Permite conocer las condiciones actuales

en las que desempeña la organización,

para ello es necesario establecer

mecanismos que permitan medir la

actual situación (tanto dentro como

fuera de la empresa).

Etapa 3: Declaración de objetivos corporativos.

Puntos futuros adonde la organización

pretende llegar. Estos objetivos deben

ser debidamente

cuantificables, medibles y reales;

puesto que luego han de ser medidos.

Etapa 4: Estrategias corporativas.

Necesidad de las empresas e instituciones para responder a las necesidades del

mercado (interno y externo)

Etapa 5: Planes de actuaciones.

Etapa 6: Seguimiento.

Conocer la manera en que se viene

aplicando y desarrollando las estrategias y

actuaciones de la empresa

Etapa 7: Evaluación.

El proceso que permite

medir los resultados, y ver como estos

van cumpliendo los objetivos

planteados.

PROCESO FORMAL DEL MPS

Pedidos de los clientes:

+cantidades de productos finales

+fechas de entrega

Cálculo del Plan Maestro de Producción

Programa maestro de producción

Pronósticos:

+cantidades de productos finales

+fechas de entrega

Estado del inventario:

+saldos

+recibos del material planeados

Capacidad de producción:

+tasas de producción

+tiempos muertos planeados