Torno

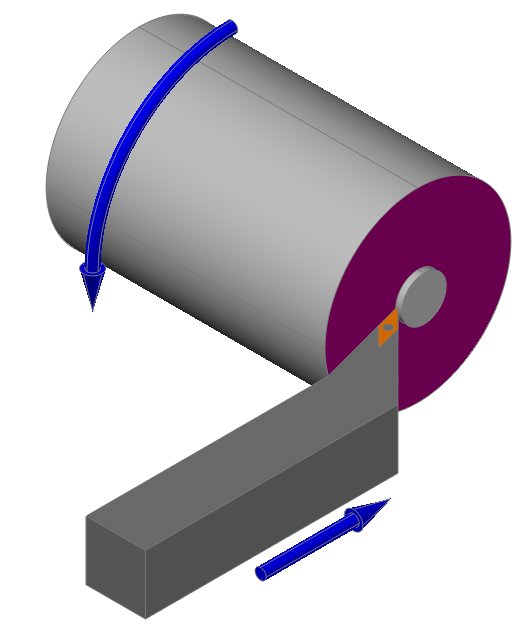

TORNEADO.- El torneado es una operación mecánica que permite trabajar piezas de revolución, animadas de un movimiento uniforme de rotación alrededor de un eje fijo. Mediante el torneado se pueden obtener superficies de diversas formas.

A Superficies cilíndricas exteriores.

B Superficies cilíndricas interiores.

C Superficies cónicas exteriores.

D Superficies cónicas interiores.

E Superficies perfiladas.

F Roscados exteriores.

G Roscados interiores.

Los movimientos relativos entre piezas y herramienta que permite el torneado son:

Movimiento de labrado ( o de corte) L, .- Es el movimiento principal, que permite cortar el material. El movimiento es rotativo y lo posee la pieza a trabajar.

Movimiento de avance A.- es el movimiento rectilíneo que obliga a la herramienta a desplazarse a lo largo de la superficie para encontrar siempre nuevo material a separar.

Movimiento de penetración P.- es el movimiento que determina la profundidad de corte al empujar la herramienta hacia el interior de la pieza y regular así la profundidad de pasada y el espesor de la viruta.

Las operaciones que se pueden realizar en un torno se pueden clasificar en dos grupos:

Operaciones básicas,son aquellas que son esencialmente para realizarse en el torno, tales como:

REFRENTADO.- Con esta operación se logra que las caras frontales de la pieza queden planas y normales al eje de giro de la pieza. Dicha operación se realiza en pasadas de desbaste y de afinado.

CILINDRADO. Esta operación tiene la finalidad de arrancar el sobre espesor, dejando al material sin asperezas, y con dimensiones especificas.

El cilindro exterior se puede realizar entre punto y contra punto, o en voladizo, dependiendo del tamaño de la pieza.

TRONZADO.- Esta operación se usa con la finalidad de separar la pieza ya maquinada de la pieza bruta. Esta separación se hace por medio de una cuchilla a velocidad moderada.

ROSCADO.- El roscado consiste en realizar cuerda a una superficie cilíndrica. Dicha cuerda puede ser exterior o interior, para lo cual se debe de usar el husillo de roscar o en algunos casos de beben usar machuelos., o en algunos otros terrajas.

RANURADO. Consiste en elaborar ranuras en la superficie lateral del material.

PERFILADO.- Esta operación consiste en tallar superficies cilíndricas de formas diversas, como escotes, gargantas, ranuras, etc.

Operaciones secundarias, les llamamos así; ya que para realizar estas operaciones existen maquinas exclusivamente para cada operación. Pero en el torno se pueden realizar con el auxilio de algunos aditamentos. Dicha operaciones son:

Taladrado

Roscado

Escariado

Moleteado

Rectificado

Fresado, etc.

HERRAMIENTAS PARA MOLETEAR.- Consiste en una ruedecilla dentada que se comprime contra la superficie de la pieza. Se fija al porta-herramientas como si se tratara de una herramienta, cualquiera. La pieza a moletear debe fijarse con rigidez y con toda seguridad, puesto que la herramienta trabaja ejerciendo un empuje muy fuerte contra la pieza.

LUNETA FIJA.- La luneta fija consiste en una especie de collar fijada a las guías de la bancada y provisto de mordazas para sujetar la pieza.

LUNETA MOVIL.- La luneta móvil es necesaria para tornear o roscar piezas largas o delgadas fijadas entre puntos, a fin de que no sufran flexiones bajo el empuje de la herramienta.

Moleteado

HERRAMIENTAS PARA TORNEAR.- Para el arranque de viruta durante este proceso se utilizan herramientas de corte monocortante conocidas como Buriles.

El material tiene que reunir las siguientes propiedades: Dureza, tenacidad, dureza en caliente y resistencia al desgaste.

Herramienta hecha de acero rápido (de una sola pieza).

Parte cortante de acero rápido soldada a tope.

Placa de carburo de tungsteno soldada sobre un material mas dúctil.

Buril con inserto de diamante (a, diamante; b, calza; c, pieza porta-diamante; d, empaste.

Buriles.

MAQUINAS PARA TORNEAR.- Las maquinas que permiten la transformación de un sólido indefinido, haciendo girar alrededor de su eje y arrancándole periféricamente material, a fin de transformarlo en una pieza bien definida, se denominan Tornos.

Principales tipos de tornos:

TORNO PARALELO.- Es la maquina mas empleada industrialmente. Se compone esencialmente de las siguientes partes:

A = Bancada

B = Cabezal fijo (cabezal motor)

C = Mandril porta pieza

D = Carros (longitudinal, transversal y auxiliar)

E = Cabezal móvil (contra-punto)

TORNO REVOLVER.- Este tipo de torno se emplea en la producción en serie. Existen diversos tipos y tamaños, algunos de ellos son destinados exclusivamente a la fabricación de piezas procedentes de barra, sin embargo, algunos permiten elaborar también piezas previamente estampadas o fundidas, mediante un plato especial.

TORNO VERTICAL.- Esta maquina es empleada para el maquinado de piezas pesadas de gran diámetro y longitud relativamente pequeña. En este tipo de tornos, se pueden generar superficies exteriores e interiores, cilíndricas y cónicas. Las dimensiones principales de los tornos verticales son el diámetro y la altura máxima de la pieza.

Los tornos verticales pueden ser de un bastidor y de bastidor doble. Estos últimos se utilizan para maquinar piezas con diámetros superiores a 2m.

TORNO AUTOMATICO.- Son aquellas maquinas-herramientas en las que después de su puesta en marcha, todos los movimientos relacionados con el ciclo de maquinado de la pieza, así como la instalación de la pieza en bruto y la extracción de la pieza terminada se efectúan sin la intervención del operario.