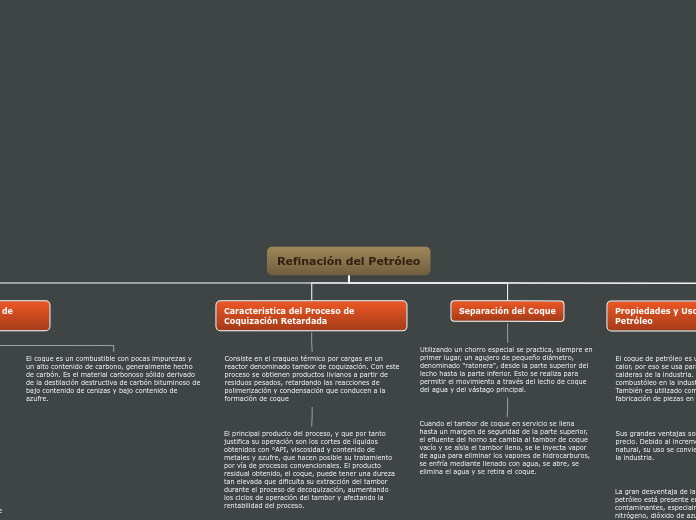

Refinación del Petróleo

Propiedades del Coque, Tipos de Coque y su Utilización

Coque

Tipos de Coque y Utilización

Coque de aguja: También conocido como coque acicular, derivado del petróleo cristalino utilizado en la producción de acero.

Coque de petróleo calcinado: Proveniente de la coquización en una refinería de petróleo crudo. Se usa para ánodos de aluminio, acero y titanio.

Coque de catalizador: Caracterizado por ser un buen combustible para generadores eléctricos, sin embargo, contiene una gran cantidad de azufre y de contenidos volátiles.

Coque verde: Se caracteriza por tener un bajo nivel de metales, con la finalidad de ser usado para la fabricación de ánodos.

Coque metalúrgico: Empleado en la industria de la fundición del hierro. Usado para la obtención del carburo de calcio.

Coque negociable: Es un coque semi puro de carbón que puede utilizarse como combustible o para la fabricación de electrodos.

El coque es un combustible con pocas impurezas y un alto contenido de carbono, generalmente hecho de carbón. Es el material carbonoso sólido derivado de la destilación destructiva de carbón bituminoso de bajo contenido de cenizas y bajo contenido de azufre.

Caracteristica del Proceso de Coquización Retardada

Consiste en el craqueo térmico por cargas en un reactor denominado tambor de coquización. Con este proceso se obtienen productos livianos a partir de residuos pesados, retardando las reacciones de polimerización y condensación que conducen a la formación de coque

El principal producto del proceso, y que por tanto justifica su operación son los cortes de líquidos obtenidos con °API, viscosidad y contenido de metales y azufre, que hacen posible su tratamiento por vía de procesos convencionales. El producto residual obtenido, el coque, puede tener una dureza tan elevada que dificulta su extracción del tambor durante el proceso de decoquización, aumentando los ciclos de operación del tambor y afectando la rentabilidad del proceso.

Separación del Coque

Utilizando un chorro especial se practica, siempre en primer lugar, un agujero de pequeño diámetro, denominado "ratonera", desde la parte superior del lecho hasta la parte inferior. Esto se realiza para permitir el movimiento a través del lecho de coque del agua y del vástago principal.

Cuando el tambor de coque en servicio se llena hasta un margen de seguridad de la parte superior, el efluente del horno se cambia al tambor de coque

vacío y se aísla el tambor lleno, se le inyecta vapor de agua para eliminar los vapores de hidrocarburos, se enfría mediante llenado con agua, se abre, se elimina el agua y se retira el coque.

Propiedades y Usos del Coque de Petróleo

El coque de petróleo es una excelente fuente de calor, por eso se usa para generar energía en calderas de la industria. Sustituye al gas y al combustóleo en la industria cementera y siderúrgica. También es utilizado como material para la fabricación de piezas en la industria del aluminio.

Sus grandes ventajas son el alto poder calorífico y el precio. Debido al incremento en los precios del gas natural, su uso se convierte en una buena opción en la industria.

La gran desventaja de la conversión del coque de petróleo está presente en la emisión de contaminantes, especialmente por el óxido de nitrógeno, dióxido de azufre, azufre y metales. Por eso la industria tiene el reto de desarrollar métodos y tecnología que permita disminuir los índices de contaminantes.

Rendimiento de la Coquizacion Retardada

Es un proceso mediante el cual las fracciones de crudo más pesadas se descomponen térmicamente bajo condiciones de altas temperaturas y presión para producir una mezcla de petróleos más livianos y coque de petróleo. Los petróleos más livianos se pueden procesar aún más en unidades de refinación para cumplir con las especificaciones de producto. El coque puede utilizarse como combustible o en otras aplicaciones como la fabricación de acero o aluminio.

las temperaturas altas de salida

del horno incrementan las temperaturas de coquización y de craqueo, incrementando consiguientemente los rendimientos de gas, nafta y coque y disminuyendo el rendimiento en gas oil. Un incremento en la presión en la columna de fraccionamiento produce el mismo efecto que un incremento en la temperatura de salida del horno.

Esto es debido al hecho de que se condensa más reciclado en la columna de fraccionamiento y se devuelve al horno y a los tambores de coque. La

temperatura de los vapores que alcanzan el plato de extracción de gas oil se controla para obtener el deseado punto final del gas oil. Si se incrementa esta temperatura, se extraerán más pesados en el gas oil dejando menos materias para el reciclado. De este modo, el rendimiento en gas oil aumenta y los rendimientos en gas, nafta y coque disminuyen.