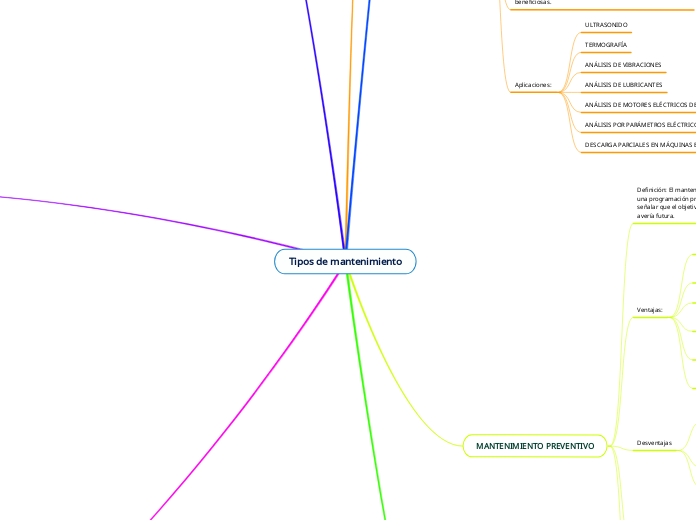

Tipos de mantenimiento

Mantenimiento Predictivo

Definición: El mantenimiento predictivo es una técnica que utiliza herramientas y técnicas de análisis de datos para detectar anomalías en el funcionamiento y posibles defectos en los equipos y procesos, de modo que puedan solucionarse antes de que sobrevenga el fallo.

Características: Reduce ampliamente las probabilidades de fallos catastróficos.

Minimiza el inventario y comprar repuestos innecesarios.

Reduce costos a corto plazo.

Aumenta la productividad.

Más fiabilidad.

Piezas de recambio más económicas.

Exige el concurso de personal cualificado.

Ventajas: Ahorro en costos de repuestos.

Mayor confiabilidad.

Menores tiempos de mantenimiento.

Menores costos de mantenimiento.

Menor cantidad de recursos humanos.

Desventajas: El mantenimiento predictivo no sustituye al mantenimiento más tradicional.

Costo de implementación.

Curva de aprendizaje y tiempo de inactividad.

Posibilidad de malas interpretaciones.

Otras estrategias de mantenimiento pueden ser más beneficiosas.

Aplicaciones:

ULTRASONIDO

TERMOGRAFÍA

ANÁLISIS DE VIBRACIONES

ANÁLISIS DE LUBRICANTES

ANÁLISIS DE MOTORES ELÉCTRICOS DE INDUCCIÓN

ANÁLISIS POR PARÁMETROS ELÉCTRICOS

DESCARGA PARCIALES EN MÁQUINAS ELÉCTRICAS

MANTENIMIENTO PREVENTIVO

Definición: El mantenimiento preventivo se realiza mediante una programación previa de actividades, es importante señalar que el objetivo no es reparar sino, más bien, evitar una avería futura.

Ventajas:

Aumenta los niveles de productividad y la calidad de los productos.

Evita el deterioro en las máquinas y la vida útil del equipo se prolonga.

Disminuye los costos por desperdicio de materia prima.

Disminuye tiempos muertos de producción por fallas o por fugas y consecuente a esto disminuye costos.

Tiene menor costo en relación con la contratación del mantenimiento predictivo y correctivo.

Reduce la probabilidad de paros imprevistos y se producen menos errores en las operaciones del día a día.

Desventajas

Dificulta determinar de manera precisa el nivel de depreciación o desgaste de las piezas de los equipos.

Se programa el mantenimiento bajo las recomendaciones del fabricante, esto lleva a que deba cambiarse alguna pieza cuando es posible que la misma todavía sea funcional y aun tenga una vida útil considerable, esto aumenta los costos.

Se requiere personal capacitado.

Caracteristicas

Cambio de piezas y componentes:

Revisión periódica:

El fabricante indica los periodos de revisión:

Revisiones preventivas:

El mantenimiento se realiza con el dispositivo detenido

Aplicaciones

Durante una época del año una persona decide pintar la casa, esta entre impermeabilizarla o no. Este decide impermeabilizarla y al poco tiempo le informan que se acercan fuertes lluvias. Previno posibles filtraciones de agua en la vivienda para la época de lluvias.

Una persona trabaja en una empresa de mensajería y viaja de ciudad en ciudad para entregar paquetes, se percata que la camioneta tiene el nivel bajo de líquido de frenos, se encarga de agregar la cantidad necesaria de liquido, por lo tanto previno un posible daño a la camioneta y al conductor.

MANTENIMIENTO CENTRADO EN LA CONFIABILIDAD

Definicion: El mantenimiento centrado en la confiabilidad o RCM es un concepto de planificación de mantenimiento basado en la confiabilidad de sistemas que pretende garantizar que los sistemas continúen haciendo lo que el usuario requiere en su contexto operativo actual.

Ventajas:

Equipos más seguros y confiables.

Reducciones de costos (directos e indirectos).

Mejora en la calidad del producto.

Mayor cumplimiento de las normas de seguridad y medio ambiente.

Caracteristicas:

Para fallas con consecuencias ocultas

Para fallas con consecuencias de seguridad o medio ambiente

Para fallas con consecuencias económicas

DESCARGA PARCIALES EN MÁQUINAS ELÉCTRICAS

Definición: El mantenimiento proactivo es una filosofía que se encarga del diagnóstico y corrección de las causas que originan las fallas en equipos, componentes o maquinaria industrial, está metodología implementa soluciones que atacan la causa raíz de los problemas, no los efectos.

Caracteristicas:

Monitoreo continuo

Dirigida a detección y corrección

Utiliza el diagnóstico y las técnicas predictivas

Establece una técnica de detección temprana de fallas.

El mantenimiento proactivo no se encarga solamente en corregir las fallas o defectos de las máquinas, si no en lo que lo causa.

Ventajas:

Se incrementa la confiabilidad del equipo.

Se puede obtener menos fallas al encontrar las causas raíz de las fallas recurrentes.

El tiempo de vida de la maquinaria puede ser extendido.

Tiempos de paradas reducido.

Reducción de gastos globales de mantenimiento.

Mejora la seguridad.

Responde a las debilidades derivadas de los enfoques tradicionales de mantenimiento.

Gradualmente eliminará los problemas de la máquina a través de un periodo de tiempo.

Desventajas:

El personal debe adquirir capacidades adicionales.

Costos adicionales para instrumentos y personal.

Requiere cambio de filosofía en todos los niveles de la organización.

Incremento de labores para el personal.

Implica contar con una planificación de operaciones, la cual debe estar incluida en el Plan estratégico de la organización.

Aplicaciones:

Diagrama de pareto

Diagrama de ishikawa

Analisis de barrera

Analisis de los modos de fallas y efecto

Analisis del arbol de fallas

Los 5 porques

MANTENIMIENTO CERO HORAS (OVERHAUL)

Definicion: Es el conjunto de tareas cuyo objetivo es revisar los equipos a intervalos programados bien antes de que aparezca ningún fallo, cuando la fiabilidad del equipo ha disminuido apreciablemente de manera que resulta arriesgado hacer previsiones sobre su capacidad productiva.

Caracteristicas:

Se anticipa a posibles daños

se enfoca en detener el proceso y extender la vida útil

puede hacer que una máquina recupere su capacidad productiva al 100%.

es frecuente ver que las empresas contraten proveedores externos

puede conjugarse con tecnologías predictivas

es común que las organizaciones lo realicen al menos una vez al año.

puede que el mantenimiento se planifique en un margen de tiempo más corto.

Ventajas:

Optimización de Costos

Disminución de Labores Manuales

Mejoras en el Rendimiento de los Equipos

Desventajas:

Se requiere tanto de experiencia del personal de mantenimiento como de las recomendaciones del fabricante

No permite determinar con exactitud el desgaste o depreciación de las piezas de los equipos.

Los costos no son estables con este tipo de mantenimiento.

Aplicaciones:

Inspección

Desarticulación

Reparación

Ensamblaje

MANTENIMIENTO PRODUCTIVO TOTAL

(TPM)

Definición: Es una estrategia de mantenimiento industrial. En otras palabras, defiende la idea de que todos los trabajadores de la fábrica deben participar en el mantenimiento diario, en lugar de que toda la responsabilidad sea de los técnicos de mantenimiento.

Caracteristicas:

Reducir el costo

Evitar el despilfarro en un entorno económico que cambia rápidamente.

Producir bienes sin reducir la calidad del producto.

Producir una cantidad de lotes lo antes posible.

Enviar los bienes producidos a los clientes sin defectos

Valorar un entorno de trabajo seguro

Desventajas

Se requiere un cambio de cultura general, para que tenga éxito este cambio.

No puede ser introducido por imposición

La inversión en formación y cambios generales en la organización es costosa.

El proceso de implementación requiere de varios años.

Ventajas

Al integrar a toda la organización en los trabajos de mantenimiento se consigue un resultado final más enriquecido y participativo.

El concepto está unido con la idea de calidad total y mejora continua.

Aplicaciones

Seiton (Ordenar)

SEIRI ( CLASIFICAR )

Seiso (Limpiar)

Seiketsu (Estandarizar)

MANTENIMIENTO CORRECTIVO

Definicion: Al mantenimiento correctivo también se le denomina mantenimiento reactivo, que a nivel industrial en nuestro país, Latinoamérica y muchos países subdesarrollados es utilizado en un alto porcentaje. Este mantenimiento correctivo se aplica cuando la máquina deja de operar, porque se presenta la falla o avería y su objetivo es poner en marcha su funcionamiento, afectando lo menos posible la productividad; generalmente se repara o se reemplaza el componente del equipo o de la máquina, haciéndolo en el menor tiempo posible.

Ventajas

Prolongar la vida útil de los equipos por medio de reparaciones de componentes o piezas y corregir las fallas

Es imposible determinar la falla.

No genera gastos fijos.

Sin programar ni prever ninguna actividad.

Solo se gasta dinero, cuando está claro que se necesita hacerlo.

A menor plazo se ofrece un buen resultado económico.

Hay sistemas, máquinas y equipos en los que el mantenimiento preventivo no tiene ningún efecto, como los dispositivos electrónicos.

Desventajas

La avería o falla puede aparecer en el momento más inoportuno.

Las averías o fallas no detectadas a tiempo pueden ocasionar daños más complejos e irreparables en los equipos.

Alto inventario de repuestos.

La producción se vuelve impredecible y poco fiable.

Se asumen inseguridades económicas, que pueden ser muy relevantes.

Caracteristicas

Por su naturaleza no pueden planificarse en el tiempo.

Se realiza luego que ocurra una falla o avería en el equipo.

Se realiza luego que ocurra una falla o avería en el equipo.

Subtopic