品質保証部

小次郎SM

パターンI

用途×拠点

KP・HPを見る

新人or岡野

その他

パターンH

用途×拠点×検査G

小澤

谷戸

高岡

パターンG

用途×拠点

品質改善とお客様を見る

改善:QCサークル

お客:顧客対応

顧客全般

品質管理とお客さまを見る

製品:社内の困りごと解決

お客:顧客対応

社内全般

研磨評価

大久保

ISO

パターンF

用途×拠点

品質保証2課

半導体・次世代製品を見る

既存工程を見る

北杜と鹿沼

手塚AM

SS

櫻井

次世代半導体

ISO運営

PS

RE

SC

書類作成

工程調査

図面

分析

品質保証1課

既存製品を見る

北杜と福山

DE

FO

HD

はっしーAM

SQ

SN

AM

BF

品質パトロール

購買

加工パートナーのパトロール

受注

QCサークル

パターンE

マトリックス

山本M

さっちの補助

分析・工程調査

書類作成関連

ぼやAM or リーダ

環境・購買

書類作成関連

QCサークル

全行程

レフライト

塗布

小野田M

二次加工・物流

二次加工・受託研磨

パターンD

理想?

北杜福山

山本

鹿沼

小野田

岡野 ほしい

パターンC

QCサークル活動特化

パターンB

拠点特化

FP製品・KP受託・現場改善

環境・購買・加工パートナー管理

塗る・切る・磨く

橋口AM

じなん?

パターンA

適材・得意エリア特化・人材相性特化

品質保証3課

橋口M

FP関連・環境・購買

塗る・切る・磨く

ぼやAM

品質保証2課

小野田M

KP製品・KP受託・現場改善

切る・磨く

おさむAM

新人

品質保証1課

山本M

HP-KP製品・現場改善

塗る

じなん

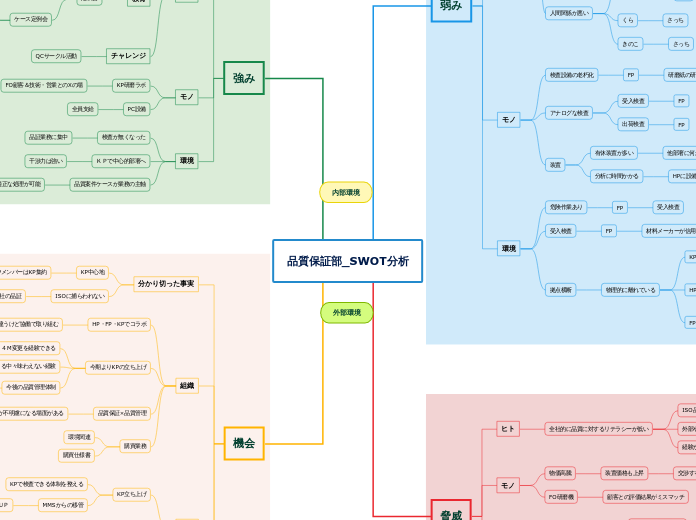

クロス分析

ST戦略:脅威×強み

SO戦略:機会×強み

WT戦略:脅威×弱み

WO戦略:機会×弱み

内部環境

外部環境

Mipoxのサービスに関わる全ての人が「顧客満足」という共通認識および目的を持って協力し合う品質マネジメントを行う。品質管理として関係性管理を担う。

志

Japanese No.1 Abrasive manufactureとニッチトップコンバーター

使命

塗る・切る・磨くで世界を変える

製造

『安全を最優先とし、適正な製品・サービスを提供します』

品質管理として何ができるか?

価値

当事者意識・一歩前へ・つなぐ

SWOT分析とは?

【STEP3】SWOTの要素が出揃ったら、「クロスSWOT分析」

クロスSWOT分析を行うことで、外部環境と内部環境を個別に掛け合わせ、そこから具体的な戦略を導き出すことができます。

例えば、内部環境「強み(S)」と外部環境「機会(O)」を掛け合わせると、「強みを活かしてチャンスを勝ち取る方法」が見えてきます。一方、内部環境「弱み(W)」と外部環境「脅威(T)」を掛け合わせた場合、見えてくるのは当然「最悪のシナリオ」です。ここに対しては、回避策を導き出さなければなりませんね。このように内部環境と外部環境を掛け合わせ、それぞれで導き出すべき答えを探ることによって、企業が取るべき具体的な戦略が見えてくる

【STEP2】内部環境である自社の強み(Strength)と弱み(Weakness)を分析

外部環境を洗い出したら、次に問うべきは「それらが自社に与える影響は?」という内部分析

【STEP1】外部環境である、機会(Opportunity)と脅威(Threat)の分析

自社を取り巻く環境の変化やその内容、競合他社の動きなどを分析

目的

企業や事業を取り巻く内部環境と外部環境を正しく把握し、自社の武器になりうること、苦手なこと、チャンスや脅威となりうる要因を加味して、より実現可能性の高い事業戦略やマーケティング計画を立案すること

品質管理×ステークホルダーとは?

マスメディア

安定した品質の製品イメージ

OEMのビジネス増加

政府や自治体

環境関連書類の発行依頼が多い

付加価値が低いルーチン

Webサイトからダウンロードできる構築できない?

安全

労働災害0

安全に対する意識がまだ弱い

リスクアセスメントの理解

ISOの継続的認証

ISOの概要の理解

勉強会実施

半導体事業の国内支援の動きあり

プローブカードの研磨ニーズ高

SWE製品の品質管理はこのままで良いのか?

半導体関連の品質管理の立ち上げ

周辺の住民や施設

コロナ

周辺住民へ拡大

企業イメージダウン

メンバーが検査室に集中

分散するべき?

場所がないのでテレワーク推進

万が一に備えたい

一人かかると全員が濃厚接触者で機能停止の危険

取引先

不具合の流出防止

不具合品の出荷を防ぐ

ポカミスを気付く仕掛けはあるか?

判断基準を明確

品質管理

検査の妥当性

評価スキルが無い

検査員はいるが管理できる人材不足

課内勉強会の開催

発表の機会を用意

対人スキルを養う

QC検定受講

工程調査語の独り立ち

妥当性のある検査できているか

検査スキル不足

属人化となっている

業務分担の明確化

顧客が求める検査の提案

新規検査機の導入

検査スペースが狭い

検査担当者以外の常駐が無ければ問題無さそう

新たな傾向管理の構築

付加価値を付けて検査費の入手

規格内製品を継続的に納品

検査スキルアップ

YPとFPで品質の認識が揃ってない

YPは規格外品を意図的に製作する事は無い

名称を変えるべきでは?

試作品じゃない?

責任部門の明確化

用語や手順もばらばら

信頼度アップ

顧客満足アップ

仕入先

受入れ

すべての材料で検査表はあるか?

検査表が無い材料は社内で傾向管理できていない

検査

4M変更の管理

廃版後の対応

材料変更対応

材料の品位安定安定

不適合発生時の対応が遅い

社外

監査不足

社内

組織変更で立ち上がってない

責任部門が対応しきれてない

物品の買い取り専門になっている印象

SPC管理

変更連絡のいち早い情報共有

規格値推移の材料が納品される理由

従業員

品質改善活動

顧客要求の製品を提供するプライド

リーダシップのある人材不足

規格外や製造が難しい製品の改善

不具合品を流出させない工程の構築

決められた手順管理

安全作業の徹底

紙のマニュアルからの脱却

ジョブの整理

教育体制が杜撰

担当者変更時に引継ぎ不足

教育制度の浸透

コミュニケーション

FP/KP/CSEとの品質管理の状況が不明

半導体

専門知識がいる

人材不足

KP

業務状況を把握できていない

業務改善が進まない

見えるか

Plannner

一部の人間しか使ってない

課員の関係悪化

個々の業務を理解していない

業務の見える化

ジョブリストで算出

品質に対する意識改善

他部門とのコミュニケーションが少ない

不安な工程や作業が見えない

クレーム減

改善活動の機会が増加

顧客満足高まる

コスト削減

マニュアル整備

人材教育

モチベーション高まる

交代勤務・休日出勤

体調管理

株主

顧客満足=企業イメージアップし信頼に繋がる。

業績アップ

株価アップ

株主の満足に繋がる

更なる挑戦的なチャレンジ可能

品質保証部_SWOT分析

The inventor of Eisenhower Matrix is Dwight David Eisenhower – an American army general and statesman who served as the 34th President of the United States from 1953 to 1961. His method helps us prioritize by urgency and importance.

機会

These tasks are not important but they still need to be done. The question you have to address yourself: Who can do this for you?

人

営業

KPでリアルコミュニケーション

内部監査

ISO内部監査を通じて他部署と関われている

大久保鉄工所

自動車関連

利益率高い

品質部門として

どんなアプローチできるのか?

SDGs

環境配慮

KP立ち上げ

MMSからの移管

検査工数UP

KPで検査できる体制を整える

組織

購買業務

購買仕様書

環境関連

品質保証×品質管理

役割が不明慮になる場面がある

品質保証の仕事も経験できる

今期よりKPの立ち上げ

今後の品質管理体制

KPの品質保証メンバー補充:1名

新規立ち上げによる中々味わえない経験

4M変更を経験できる

HP・FP・KPでコラボ

拠点は違うけど協働で取り組む

分かり切った事実

ISOに捕らわれない

会社の品証

KP中心地

HPメンバーはKP集約

強み

Urgent and Important tasks that need to be done now.

品質案件ケースが業務の主軸

シンプルとなり適正な処理が可能

KPで中心的部署へ

干渉力は強い

検査が無くなった

品証業務に集中

PC設備

全員支給

KP研磨ラボ

FO顧客&技術・営業とのXの場

チャレンジ

QCサークル活動

教育

定例会

ケース定例会

個別指導では無く、全体指導

縦のレポートライン強化

目標の発表会

説明するスキル向上

個人レベルで定期的に纏めるクセ

課員

業務完遂力が高い

脅威

Tasks that are not urgent nor important should be eliminated so you will not waste time doing them.

SS用途

品質レベルが向上

QCDに要注意

プローブカード クリーニング

KPに管理職集中

HP、FPの状況が分かりにくい

縦のレポートラインの低下

任せる人材が育ってない

サブトピック

リーダーシップを持って舵取れない

FO用途

ミスマッチで顧客不満あり

環境負荷物質

2023年SDSの改正

改訂依頼が多くなる

解決

コロナウイルス明け

監査増加

顧客問い合わせ増加

FO研磨機

顧客との評価結果がミスマッチ

物価高騰

装置価格も上昇

交渉する必要がある

全社的に品質に対するリテラシーが低い

経験が無い

外部や他部署との対応が一人でできない

ISO品質・環境について理解しているヒトが少ない

弱み

These tasks are still important but they're not urgent so you can schedule a time to do them.

環境

拠点横断

物理的に離れている

AMとしての活動を期待したいがイマイチ

HP

人的リソースが足りない

クレーム以外で関わる機会がない

KP

動きが活発

材料メーカーが信用できない所はあり

そもそも購買が再選定する必要あり

危険作業あり

モノ

装置

分析に時間かかる

HPに設備あるため

有休装置が多い

他部署に何ができているか伝わってない

アナログな検査

出荷検査

受入検査

検査設備の老朽化

研磨紙の研削試験機

故障実績無いけど、リスクあり

故障予想箇所はモーター、交換容易かも

ヒト

人間関係が悪い

くら

バンばん

指示を無視する、指導しても改善が見られない

視座のズレや指導内容に不服がある様子

品質案件の起案数増加

品証経験者の増員が急務

クローズが追いついてない

管轄範囲拡大したが人員補充が無い

そもそもの起案数も多い

2023年:約100件/月

2022年:約50件/月

スキルも関係している

環境に関する知識

属人化している

自律自走できていない

客先報告書のレベルにバラツキがある

できない

できる

はっし

品質案件の対応スキルのバラつき

補助できるレベル

ぼや

きのこ

たま

1人でできる

さっち

指導できるレベル

管理職

おさむ

はっしー

検査スキル

属人化

FP

検査Gへの完全落とし込みができてない