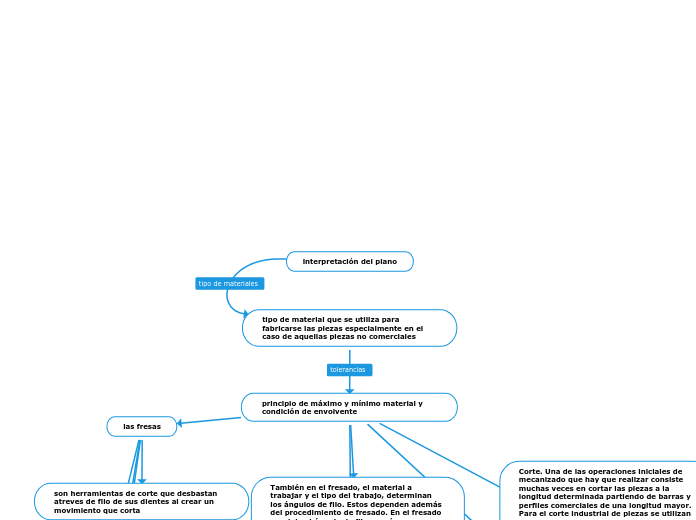

interpretación del plano

tipo de material que se utiliza para fabricarse las piezas especialmente en el caso de aquellas piezas no comerciales

principio de máximo y mínimo material y condición de envolvente

Ranurado de forma. Se utilizan fresas de la forma adecuada a la ranura, que puede ser en forma de T, de cola de milano, etc.

Ranurado de chaveteros. Se utilizan fresas cilíndricas con mango, conocidas en el argot como bailarinas, con las que se puede avanzar el corte tanto en dirección perpendicular a su eje como paralela a este.

Copiado. Para el fresado en copiado se utilizan fresas con plaquitas de perfil redondo a fin de poder realizar operaciones de mecanizado en orografías y perfiles de caras cambiantes. Existen dos tipos de fresas de copiar: las de perfil de media bola y las de canto redondo o tóricas.

Fresado de cavidades. En este tipo de operaciones es recomendable realizar un taladro previo y a partir del mismo y con fresas adecuadas abordar el mecanizado de la cavidad teniendo en cuenta que los radios de la cavidad deben ser al menos un 15% superior al radio de la fresa.

Torno-fresado. Este tipo de mecanizado utiliza la interpolación circular en fresadoras de control numérico y sirve tanto para el torneado de agujeros de precisión como para el torneado exterior. El proceso combina la rotación de la pieza y de la herramienta de fresar siendo posible conseguir una superficie de revolución. Esta superficie puede ser concéntrica respecto a la línea central de rotación de la pieza. Si se desplaza la fresa hacia arriba o hacia abajo coordinadamente con el giro de la pieza pueden obtenerse geometrías excéntricas, como el de una leva, o incluso el de un árbol de levas o un cigüeñal. Con el desplazamiento axial es posible alcanzar la longitud requerida.

Fresado de roscas. El fresado de roscas requiere una fresadora capaz de realizar interpolación helicoidal simultánea en dos grados de libertad: la rotación de la pieza respecto al eje de la hélice de la rosca y la traslación de la pieza en la dirección de dicho eje. El perfil de los filos de corte de la fresa deben ser adecuados al tipo de rosca que se mecanice.

Fresado frontal. Consiste en el fresado que se realiza con fresas helicoidales cilíndricas que atacan frontalmente la operación de fresado. En las fresadoras de control numérico se utilizan cada vez más fresas de metal duro totalmente integrales que permiten trabajar a velocidades muy altas.

Fresado de engranajes. El fresado de engranajes apenas se realiza ya en fresadoras universales mediante el plato divisor, sino que se hacen en máquinas especiales llamadas talladoras de engranajes y con el uso de fresas especiales del módulo de diente adecuado.

Taladrado, escariado y mandrinado. Estas operaciones se realizan habitualmente en las fresadoras de control numérico dotadas de un almacén de herramientas y utilizando las herramientas adecuadas para cada caso.

Mortajado. Consiste en mecanizar chaveteros en los agujeros, para lo cual se utilizan brochadoras o bien un accesorio especial que se acopla al cabezal de las fresadoras universales y transforma el movimiento de rotación en un movimiento vertical alternativo.

Fresado en rampa. Es un tipo de fresado habitual en el mecanizado de moldes que se realiza con fresadoras copiadoras o con fresadoras de control numérico.

– Los interruptores y demás mandos de puesta en marcha de las fresadoras, se han de asegurar para que no sean accionados involuntariamente; las arrancadas involuntarias han producido muchos accidentes.

– Los engranajes, correas de transmisión, poleas, cardanes, e incluso los ejes lisos que sobresalgan, deben ser protegidos por cubiertas.

– El circuito eléctrico de la fresadora debe estar conectado a tierra. El cuadro eléctrico al que esté conectada la máquina debe estar provisto de un interruptor diferencial de sensibilidad adecuada. Es conveniente que las carcasas de protección de los engranes y transmisiones vayan provistas de interruptores instalados en serie, que impidan la puesta en marcha de la máquina cuando las protecciones no están cerradas.

– Todas las operaciones de comprobación, medición, ajuste, etc., deben realizarse con la fresadora parada.

– Manejando la fresadora no debe uno distraerse en ningún momento.

Protección personal

– Los fresadores utilizarán gafas o pantallas de protección contra impactos, sobre todo cuando se mecanizan metales duros, frágiles o quebradizos, debido al peligro que representan para los ojos las virutas y fragmentos de la fresa que pudieran salir proyectados.

– Asimismo, para realizar operaciones de afilado de la fresa se deberá utilizar protección ocular,

– Si a pesar de todo se le introdujera alguna vez un cuerpo extraño en un ojo…. ¡cuidado!, no lo restriegue; puede provocarse una herida. Acuda inmediatamente al botiquín.

– Las virutas producidas durante el mecanizado nunca deben retirarse con la mano, ya que se pueden producir cortes y pinchazos.

– Las virutas secas se retirarán con un cepillo o brocha adecuados, estando la máquina parada. Para virutas húmedas o aceitosas es mejor emplear uno escobilla de goma.

– El fresador debe llevar ropa de trabajo bien ajustada. Las mangas deben llevarse ceñidas a la muñeca, con elásticos en vez de botones, o arremangadas hacia adentro.

– Se usará calzado de seguridad que proteja contra cortes y pinchazos, así como contra la caída de piezas pesadas.

– Es muy peligroso trabajar en la fresadora llevando anillos, relojes, pulseras, cadenas al cuello, bufandas, corbatas o cualquier prenda que cuelgue.

– Asimismo es peligroso llevar cabellos largos y sueltos, que deben recogerse bajo un gorro o prenda similar. Lo mismo puede decirse de la barba larga, que debe recogerse con una redecilla.

Antes de poner la fresadora en marcha para comenzar el trabajo de mecanizado, se realizarán las comprobaciones siguientes:

– Que la mordaza, plato divisor, o dispositivo de sujeción de piezas, de que se trate, está fuertemente anclado a la mesa de la fresadora.

– Que la pieza a trabajar está correcta y firmemente sujeta al dispositivo de sujeción.

– Que la fresa esté bien colocada en el eje del cabezal y firmemente sujeta.

– Que la mesa no encontrará obstáculos en su recorrido.

– Que sobre la mesa de la fresadora no hay piezas o herramientas abandonadas que pudieran caer o ser alcanzadas por la fresa.

– Que las carcasas de protección de las poleas, engranajes, cardanes y eje del cabezal, estén en su sitio y bien fijadas.

– Siempre que el trabajo lo permita, se protegerá la fresa con una cubierta que evite los contactos accidentales y las proyecciones de fragmentos de la herramienta, caso de que se rompiera. Esta proyección es indispensable cuando el trabajo de fresado se realice a altas velocidades.

Durante el fresado

– Durante el mecanizado, se han de mantener las manos alejadas de la fresa que gira. Si el trabajo se realiza en ciclo automático, las manos no deberán apoyarse en la mesa de la fresadora.

– Todas las operaciones de comprobación, ajuste, etc., deben realizarse con la fresadora parada, especialmente las siguientes:

Alejarse o abandonar el puesto de trabajo

Sujetar la pieza a trabajar

Medir y calibrar

Comprobar el acabado

Limpiar y engrasar

Ajustar protecciones

Dirigir el chorro de liquido refrigerante.

– Aun paradas, las fresas son herramientas cortantes. Al soltar o amarrar piezas se deben tomar precauciones contra los cortes que pueden producirse en manos y brazos.

Orden, limpieza y conservación

1.- La fresadora debe mantenerse en perfecto estado de conservación, limpia y correctamente engrasada.

– Asimismo debe cuidarse el orden y conservación de las herramientas, utillaje y accesorios; tener un sitio para cada cosa y cada cosa en su sitio.

– La zona de trabajo y las inmediaciones de la fresadora deberán mantenerse limpias y libres de obstáculos y manchas de aceite. Los objetos caídos y desperdigados pueden provocar tropezones y resbalones peligrosos, por lo que deberán ser recogidos antes de que esto suceda.

– Las virutas deben ser retiradas con regularidad, sin esperar al final de la jornada, utilizando un cepillo o brocha para las virutas secas y una escobilla de goma para las húmedas o aceitosas.

– Las herramientas deben guardarse en un armario o lugar adecuado. No debe dejarse ninguna herramienta u objeto suelto sobre la fresadora.

– Tanto las piezas en bruto como las ya mecanizadas han de apilarse de forma segura y ordenada, o bien utilizar contenedores adecuados si las piezas son de pequeño tamaño.

Se dejará libre un amplio pasillo de entrada y salida a la fresadora. No debe haber materiales apilados detrás del operario.

– Eliminar las basuras, trapos o cotones empapados en aceite o grasa, que pueden arder con facilidad, echándolos en contenedores adecuados, (metálicos y con tapa).

– Las averías de tipo eléctrico solamente pueden ser investigadas y reparadas por un electricista profesional; a la menor anomalía de este tipo desconecte la máquina, ponga un cartel de Máquina Averiada y avise al electricista.

– Las conducciones eléctricas deben estar protegidas c

Ranurado recto. Para el fresado de ranuras rectas se utilizan generalmente fresas cilíndricas con la anchura de la ranura y, a menudo, se montan varias fresas en el eje portafresas permitiendo aumentar la productividad de mecanizado. Al montaje de varias fresas cilíndricas se le denomina tren de fresas o fresas compuestas. Las fresas cilíndricas se caracterizan por tener tres aristas de corte: la frontal y las dos laterales. En la mayoría de aplicaciones se utilizan fresas de acero rápido ya que las de metal duro son muy caras y por lo tanto solo se emplean en producciones muy grandes.

Corte. Una de las operaciones iniciales de mecanizado que hay que realizar consiste muchas veces en cortar las piezas a la longitud determinada partiendo de barras y perfiles comerciales de una longitud mayor. Para el corte industrial de piezas se utilizan indistintamente sierras de cinta o fresadoras equipadas con fresas cilíndricas de corte. Lo significativo de las fresas de corte es que pueden ser de acero rápido o de metal duro. Se caracterizan por ser muy delgadas (del orden de 3 mm aunque puede variar), tener un diámetro grande y un dentado muy fino. Se utilizan fresas de disco relativamente poco espesor (de 0,5 a 6 mm) y hasta 300 mm de diámetro con las superficies laterales retranqueadas para evitar el rozamiento de estas con la pieza.

También en el fresado, el material a trabajar y el tipo del trabajo, determinan los ángulos de filo. Estos dependen además del procedimiento de fresado. En el fresado paralelo el ángulo de filo es más puntiagudo; el ángulo de ataque tiene que ser más empinado (20 a 22°). El ángulo de incidencia se elige de 6°. Las fresas para metales ligeros van provistas, con objeto de conseguir un buen arranque de viruta, de huecos entre dientes especialmente grandes y redondeados. Para materiales duros se emplean fresas con muchos dientes, lo cual lleva consigo la existencia de huecos pequeños entre diente y diente: arrancan sólo virutas pequeñas.

las fresas

Las fresas frontales cilíndricas tienen dientes no solamente en la periferia, sino también en una de las caras frontales. Se prestan estas fresas para trabajar superficies planas y rebajos en ángulo recto, tanto con la fresadora horizontal como la vertical.

DISPOSITIVOS PARA SUJECIÓN DE LA PIEZA DE TRABAJO.

Puntos de torno o de centrar

La mayoría de las operaciones de torno pueden llevarse a cabo entre puntos del torno. Se utiliza una gran variedad de puntos de torno para atender a diversas operaciones o piezas de trabajo, se debe de tener cuidado al utilizar estos puntos ajustándolos y lubricándolos ocasionalmente con forme a la pieza de trabajo se calienta y expanda, si no se toma precaución puede dañarse tanto el punto como la pieza.

El punto del torno también debe re-esmerilizarse para eliminar la sección dañada antes de poder utilizarse.

la pieza de trabajo que se monta entre centros se impulsa generalmente mediante un perro de torno

Los puntos de contra punto giratorios, llamados a veces puntos vivos (puntos embalados), han reemplazado casi la totalidad de los puntos fijos sólidos en la mayoría de las operaciones de maquinado. Se utilizan comúnmente para soportar piezas sujetas sobre un mandril o cuando están maquinando piezas entre punto.

(A)Puntos Fijo Giratorio (B)Punto de Puntas Larga (C)Punto de Punta Intercambiable

Un punto ajustable en microset se ajusta al eje del contra punto y proporciona el medio para alinear los puntos o centros del torno o para producir conos ligeros en piezas maquinadas entre centros. Los puntos de torno o de central se alinean fácil y rápidamente utilizando este tipo de puntos.

Punto Fijo Ajustable Microset

El punto de autopropulsión, se monta en el husillo del cabezal, se utiliza cuando en una operación se está maquinando a todo lo largo de la pieza y no se puede utilizar un mandril o perro de torno para impulsar a la pieza.

Punto Vivo de Autopropulsión

Mandriles (Chucrs)

Debido a su tamaño y forma, algunas piezas no pueden sujetarse y maquinarse entre centros. Los mandriles de torno tienen un uso extenso para sujetar piezas en las operaciones de maquinado. Los mandriles de uso más común es el mandril universal de tres mordazas, el mandril independiente de cuatro mordazas, y las boquillas de mordazas convergentes.

El mandril universal de tres mordazas sujeta piezas redondas y hexagonales. Sujeta las piezas muy rápido y con una precisión de milésimas de pulgada o centésima de milímetro, porque las tres mordazas se mueven simultáneamente cuando se ajusta a la llave del mandril. Este movimiento es causado con una placa en forma de espiral a las que están acopladas las tres mordazas. Los mandriles de tres mordazas se fabrican en varios tamaños, de 4 a 16 pulg (100 a 400mm) de diámetro.

Mandril Universal de Tres Mordazas

El mandril de cuatro mordazas independientes, tiene cuatro mordazas, cada una de las cuales se puede ajustarse de forma independiente mediante una llave de mandril. Se utilizan para sujetar piezas de trabajos redondas, cuadradas, hexagonales y de forma irregular. Para sujetar piezas por el diámetro interior es posible invertir las mordazas.

Mandril de Cuatro Mordazas Independientes

La boquilla es el mandril más preciso y se utilizan para trabajos de alta precisión. Hay boquillas de resortes disponibles para sujetar piezas de trabajo redondas, cuadradas o hexagonales. Cada boquilla tiene un rango de solamente unas solas milésimas de pulgada o centésimas de milímetro por encima o por debajo del tamaño estampado en el mismo

Los mandriles magnéticos se utilizan para sujetar piezas de hierro o acero que son demasiado delgadas o que pueden dañarse si se sujetan en un mandril tradicional. Estos mandriles se ajustan a un adaptador montado sobre el husillo del cabezal. Este tipo de mandril se utiliza solo para cortes ligeros y para aplicaciones de esmerilado especiales.

Mandriles Magnéticos

lunetas

Una luneta fija se utiliza para soportar piezas largas sujetan en mandril o entre centros del torno. Se coloca y se alinea con las guías del torno y puede quedar en cualquier punto de la bancada del torno, siempre y cuando deje libre el recorrido del carro longitudinal.

Luneta Fija

Una luneta móvil puesta sobre la montura, viaja junto a un carro longitudinal para evitar que la pieza salte hacia arriba y fuera del alcance de la herramienta de corte.

Luneta Móvil

husillo

El husillo sostiene una pieza de trabajo de maquinado interno entre centros, de forma que las operaciones de maquinado posteriores sean concéntricas con respecto a la perforación. Existen varias clases de husillos, siendo los más comunes:

Husillo simple

Husillo expandible

Husillo múltiple

Husillos de vástago

Las fresas cilíndricas acopladas, con dientes helicoidales de sentidos opuestos, tienen la ventaja de que el empuje axial queda en ellas parcialmente compensado;

Las fresas cilíndricas tienen filos únicamente en su periferia. Se utilizan para desbastar y afinar superficies planas por medio de la maquina fresadora horizonta

son herramientas de corte que desbastan atreves de filo de sus dientes al crear un movimiento que corta