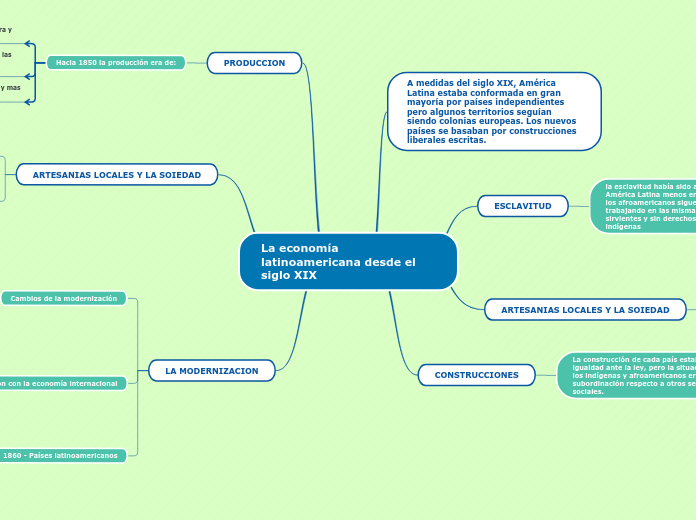

DISEÑO DEL PRODUCTO Y DESENSAMBLE

DISEÑANDO EL PRODUCTO

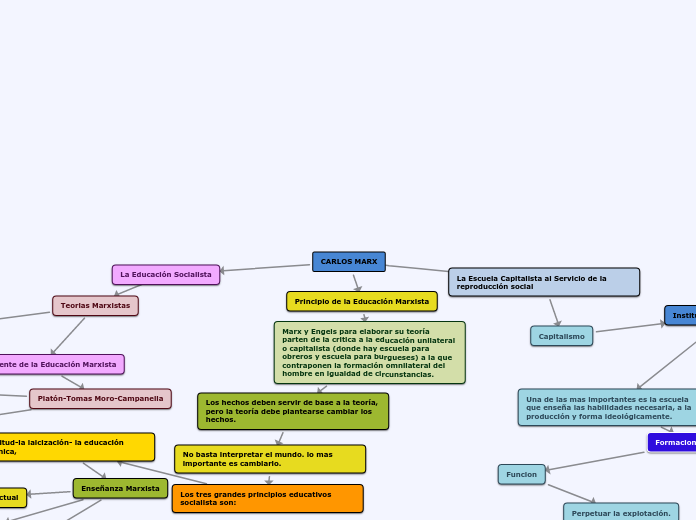

PLANIFICACIÓN DEL DESENSAMBLAJE

Planificación de la capacidad con retornos de material

Plan maestro de Producción

Indica que cantidades de cada artículo final deben producirse con el fin de satisfacer las necesidades establecidas para los productos

El objetivo final de la planificación del desensamblaje es de determinar la secuencia de operaciones de desensamblaje que optimicen una determinada función objetivo, a la vez que se satisfagan las restricciones físicas que impone la geometría del producto

funciones objetivos más frecuentes

Minimizar costos operativos de desensamblaje

Maximizar los beneficios globales del proceso

Maximizar el número de componentes reusados

Minimizar el volumen de material enviado al vertedero

Maximizar el balance energetico del proceso

DISEÑO PARA EL DESENSAMBLAJE

poceso del desensamblaje

Caracteristicas diferenciadoras del ensamblaje y desensamblaje

Al desensamblar suele haber una mayor heterogeneidad de productos que en el ensamblaje

Hay incertidumbre en la calidad de los componentes al desensamblar, así como en su cantidad

El valor añadido al ensamblar es mucho mayor que al desensamblar

el desensamblaje, al contrario que el ensamblaje, es en muchas ocasiones incompleto

desensamblaje destructivo

utilizando fuerza bruta, las partes son cortadas o rotas

ensamblaje inverso

si al ensamblar se atornilló, ahora se destornilla

factores que afectan a la facilidad de desensamblaje

Empleos de materiales tóxicos

Estructura del producto

facilidad de reconocimiento de los puntos de desensamblaje

Componentes repetidos

Herramientas

Mecanismos de desensamblaje

Uso de la fuerza

Objetivos

minimizar la complejidad de la estructura reduciendo el número de componentes, usando el mayor número posible de materiales en común y buscando las uniones entre las piezas más apropiadas para cuando tengan que ser separadas.

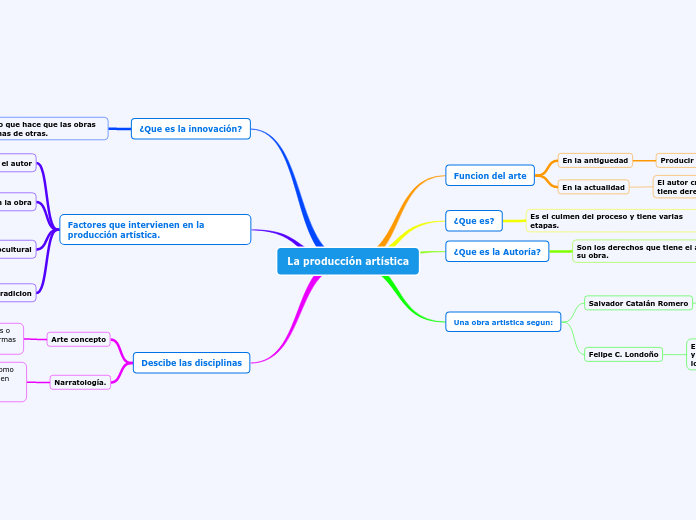

DISEÑOS VERDES

Diseño para la reciclabilidad (DFR)

Propuestas para la reciclabilidad

facilitar recuperación

evitar insercciones de metal en partes plásticas

Ofrecer instrucciones escritas para el desensamblado

Seleccionar materiales que permitan una separación fácial

No mezclar materiales cuya combinación pueda ser peligrosa

Reducir las necesidades de materiales vírgenes

Minimizar el número de materiales empleados

Separar materiales con alto contenido de cobre, de materiales ferrosos

usar materiales que no envejezcan ni se corroan

usar materiales que puedan ser reaprovechados por tener mercado de reciclables

Extender en lo posible la vida de los productos mediante

usar productos con tecnologías que no queden obsoletas con rapídez

El empleo de diseño clasicos que no se pasen de moda.

Diseño para em medio ambiente (Desing for Enviroment, DFE)

pioneros del concepto

Fiksel y Wapman, 1994

definieron DFE como la consideración sistemática durante el desarrollo de nuevos productos y procesos, de los aspectos del diseño relacionados con la seguridad y la salud medioambiental a lo largo del ciclo de vida del producto

disciplinas que engloba

Ecología, protección civil, seguridad del producto y una serie de ideas que permitiasn diseñar desde el punto de vista medioambiental

A principios de los 90 se comenzo a acuñar este nuevo concepto que hacia patente el interés por la protección del entorno al diseñar nuevos productos

Diseño para el ensamblaje (DFA) y otros diseños "para x"

Ideas para la aplicación de DFA

Evitar

Obstrucciones visuales, operaciones simultaneas de encaje de piezas, ajustes que afectan ajustes previos, probabilidades de error de ensamblaje, partes que se enredan

Proporcionar

Chaflanes-guía apropiados, alineamientos automáticos, acceso fácil a las superficies, componentes simétricos, manipulación y transporte simple

Minimizar

partes y uniones, Diseños de variantes, movimientos y direcciones de ensamblaje

Diseño para la manufactura (DFM)

ideas básicas

empleo de componentes modulares y de partes estándar y multiuso

Selección de las materias primas

ideas propuestas en DFA

Identificar puntos criticos que permitan introducir mejoras

Utilizar indices de eficiencia que permita comparar alternativas de diseño

Estimar tiempos de ensamblaje con el diseño propuesto mediante empleos de tiempos estandar tabulados

cuestionarse para cada componente hasta que punto es necesario, o si se podia combinar con otro

principales fuentes de costo desde el punto de ensamblaje

2. facilidad de su manejo

1. Número de componentes

Alternativas para diseñar productos más eficientes de fabricar

3. Otras alternativas

Diseño para el ensamble

Diseño para la manufactura

2. ingeniería de dieño de producción

centrada en garantizar la existencia de una tecnología capaz de producir lo demandado a un costo razonable

1. la ingeniería de valor

centrada en los costos necesarios para lograr una funcionalidad