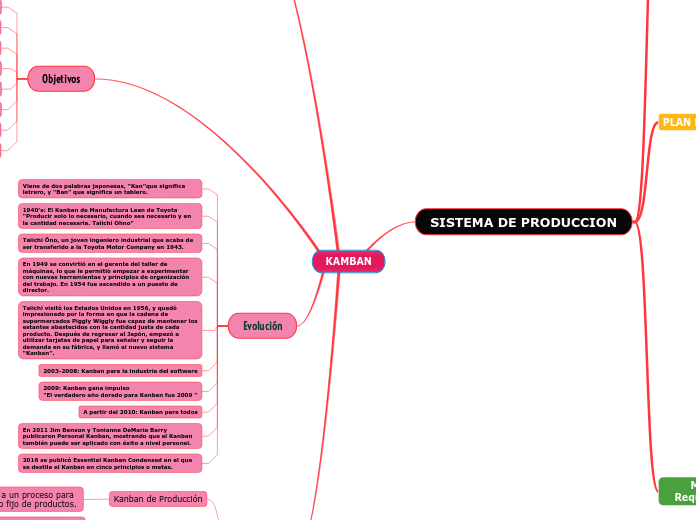

KAMBAN

Tipologia

Sistema de una sola tarjeta (usa solo T-Kanban)

Sistema de tarjetas duales (usa ambos tipos de tarjetas)

Kanban de transporte

Autoriza el transporte de un número fijo de productos hacia adelante.

Kanban de Producción

Da la autorización a un proceso para fabricar un número fijo de productos.

Evolución

2016 se publicó Essential Kanban Condensed en el que se destila el Kanban en cinco principios o metas.

En 2011 Jim Benson y Tonianne DeMaria Barry publicaron Personal Kanban, mostrando que el Kanban también puede ser aplicado con éxito a nivel personal.

A partir del 2010: Kanban para todos

2009: Kanban gana impulso

"El verdadero año dorado para Kanban fue 2009 "

2003-2008: Kanban para la industria del software

Taiichi visitó los Estados Unidos en 1956, y quedó impresionado por la forma en que la cadena de supermercados Piggly Wiggly fue capaz de mantener los estantes abastecidos con la cantidad justa de cada producto. Después de regresar al Japón, empezó a utilizar tarjetas de papel para señalar y seguir la demanda en su fábrica, y llamó al nuevo sistema “Kanban”.

En 1949 se convirtió en el gerente del taller de máquinas, lo que le permitió empezar a experimentar con nuevas herramientas y principios de organización del trabajo. En 1954 fue ascendido a un puesto de director.

Taiichi Ōno, un joven ingeniero industrial que acaba de ser transferido a la Toyota Motor Company en 1943.

1940’s: El Kanban de Manufactura Lean de Toyota "Producir solo lo necesario, cuando sea necesario y en la cantidad necesaria. Taiichi Ohno"

Viene de dos palabras japonesas, “Kan”que significa letrero, y “Ban” que significa un tablero.

Reducción de Inventario en Proceso.

Reducción de desperdicio de tiempo

Reducción de desperdicios de materia prima

Incrementar productividad.

Incrementar el nivel de servicio al cliente

Recortar tiempos muertos

Minimizar el stock de inventario

Incrementar la fuerza de trabajo.

¿QUE ES?

Señal de comunicación de un cliente a un productor

Sistema de información manual para controlar la producción, el transporte de materiales y los inventarios

SISTEMA DE PRODUCCION

MRP (Planificación de Requerimientos Materiales )

Tipos

MRP II

Identificar los problemas de capacidad del plan maestro de producción, y facilitar la evaluación y ejecución de las modificaciones oportunas en el planificador, para controlar, detectar y corregir las incidencias generadas de una manera ágil y rápida.

Ejecución automática de pedidos.

Gran capacidad de planificación y simulación de los procesos productivos

Gestión optimizada de rutas y centros de trabajo

Facilidad de adaptación a los cambios de los pedidos.

Gestión avanzada de las listas de materiales.

MRP I

Proveer un escenario de planeamiento de largo plazo.

Proveer alerta temprana.

Incrementar la eficiencia.

Determinar obligaciones realistas.

Disminuir los tiempos de espera en la producción y en la entrega.

Disminuir inventarios.

lanifica las actividades de producción, órdenes de compra y ordenes de entrega.

Procura mantener los niveles de stocks

Asegura la existencia de materiales,

PLAN MAESTRO

El plan anticipa un conjunto de deecisiones respecto al momento en que se llevaran a la practica

las decisiones pretenden hacer frente a problemas pasado y futuros

El plan abarca cierto ambito temporal finito llamado horizonte

Debe ser realista, razonable y realizable

Nivel del detalle del plan

Objetivos

Evitar sobrecargas o subcarga de las instalaciones de productos

Fabricación: Obtención de programas nivelados y minimización del tiempo de preparación.

Alta dirección: Maximización de la productividad y del servicio al cliente,

Finanzas: Minimización de inventarios.

Marketing: Concordancia con la fecha de entrega comprometidas con el cliente

JIT (Justo a Tiempo en español)

Origen

El Just in Time se originó en Japón, lugar en el que se aplicó por primera vez por la empresa de automóviles Toyota que empezó a utilizar esta técnica en los primeros años de 1950.

objetivos

objetivo fundamental es que elimina el desperdicio.

Caracteristicas

Involucración del personal

Producción Pull.

Fabricación celular.

Trabajadores polivalentes

Eliminación de desperdicios.

Es un sistema para organizar la producción en las fábricas desarrollado en Japón por Taiichi Ohno.