作者:Gerard sthilaire 2 年以前

231

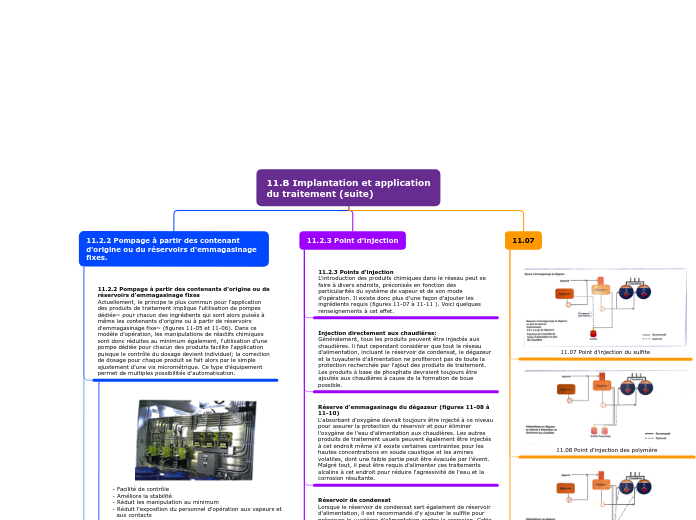

11.B Implantation et application du traitement (suite)

L'implantation et l'application des traitements chimiques dans les systèmes de vapeur sont cruciales pour assurer la protection et l'efficacité des installations. L'injection de divers produits tels que les sulfites, les amines, les alcalis et les polymères doit être effectuée à des points spécifiques pour optimiser les résultats.