作者:Fernanda Martínez 3 年以前

375

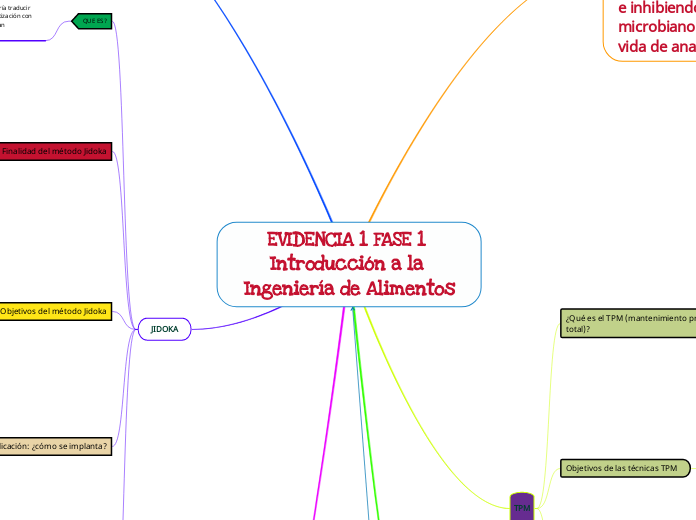

EVIDENCIA 1 FASE 1 Introducción a la Ingeniería de Alimentos

El Poka-Yoke es una técnica de mejora continua que se utiliza para prevenir errores en los procesos de producción y logística. Para aplicarla, se comienza identificando y examinando cada proceso, prestando especial atención a los posibles fallos.