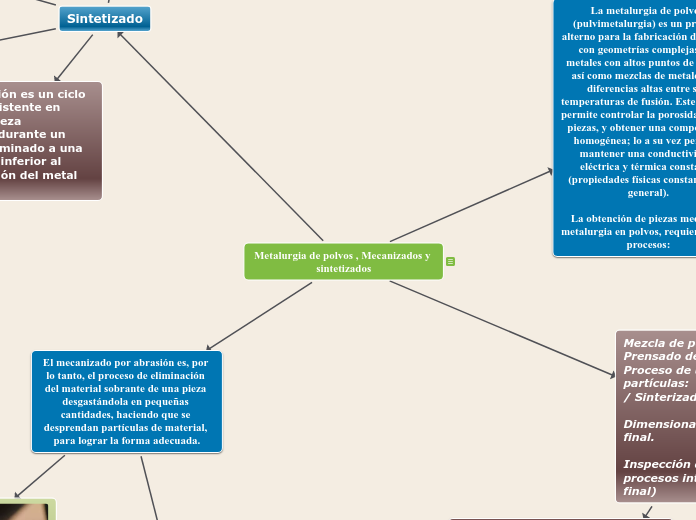

Mezcla de polvos

Prensado de piezas

Proceso de unión de las partículas: Pre-sinterizado / Sinterizado / Infiltrado

Dimensionado/ Acabado final.

Inspección de calidad (En procesos intermedios y final)

La mayor parte del hierro en polvo se utiliza en la sinterización, mientras que el resto se utiliza para fabricar productos magnéticos, materiales de soldadura fuerte y de fricción para frenos.

Metalurgia de polvos , Mecanizados y sintetizados

La metalurgia de polvos (pulvimetalurgia) es un proceso alterno para la fabricación de piezas con geometrías complejas y/o metales con altos puntos de fusión, así como mezclas de metales con diferencias altas entre sus temperaturas de fusión. Este proceso permite controlar la porosidad de las piezas, y obtener una composición homogénea; lo a su vez permite mantener una conductividad eléctrica y térmica constante (propiedades físicas constantes en general).

La obtención de piezas mediante metalurgia en polvos, requiere varios procesos:

La metalurgia de polvos (pulvimetalurgia) es un proceso alterno para la fabricación de piezas con geometrías complejas y/o metales con altos puntos de fusión, así como mezclas de metales con diferencias altas entre sus temperaturas de fusión. Este proceso permite controlar la porosidad de las piezas, y obtener una composición homogénea; lo a su vez permite mantener una conductividad eléctrica y térmica constante (propiedades físicas constantes en general).

La obtención de piezas mediante metalurgia en polvos, requiere varios procesos:

Sintetizado

Fase 1

Dosificado y mezcla de polvos para conseguir la composición deseada.

Fase 2

Aplicarle presión al polvo en un molde para formar el cuerpo en verde o en crudo.

Fase 3

Sinterizado a alta temperatura para fundir las partículas juntas (normalmente se requiere una atmosfera protegida).

Fase 4

Operaciones de acabado.

Mediante este método se pueden conformar materiales como tungsteno, molibdeno, renio o carbono sin la necesidad de calentar hasta el punto de fusión, que en estos casos es muy alto

La sinterización es un ciclo térmico consistente en calentar la pieza compactada durante un tiempo determinado a una temperatura inferior al punto de fusión del metal base.

Subtopic

El mecanizado por abrasión es, por lo tanto, el proceso de eliminación del material sobrante de una pieza desgastándola en pequeñas cantidades, haciendo que se desprendan partículas de material, para lograr la forma adecuada.

El mecanizado por abrasión se lleva a cabo mediante el uso de materiales que actúan sobre otros como herramientas sobre la pieza que se va a trabajar. Al igual que el realizado por electroerosión, del que hablaremos más adelante, han sido procesos de fabricación novedosos que buscan transformar la industria del mecanizado y las máquinas. Se trata de un procedimiento que posee características particulares que lo diferencian de un proceso de mecanizado convencional.

Este tipo de mecanizado ofrece componentes con enorme precisión dimensional. Para ello es importante contar con la maquinaria adecuada y con los mejores profesionales del sector para garantizar un trabajo de primerísima calidad. Al mismo tiempo, que ofrezca el asesoramiento correcto para definir si conviene emplear para una pieza o proyecto en particular el mecanizado por abrasión.

Sin embargo, es un proceso con un mayor tiempo de producción. Esta es la razón por la cual diversos talleres metalmecánicos utilizan el mecanizado por abrasión como última fase del proceso a fin de garantizar mejores acabados y una mayor precisión en el diseño del componente.