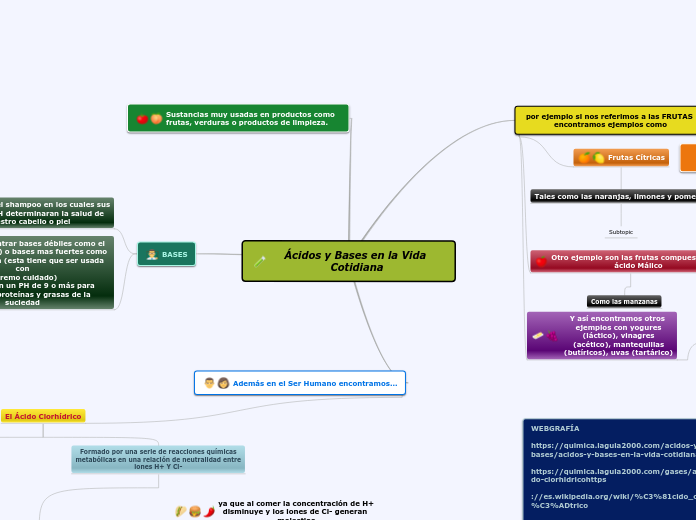

Operaciones de procesamiento

transforman un material

de trabajo de una etapa

a otra mas avanzada, que

lo situa cerca del estado

final deseado para el producto

operaciones de procesado

de superficies

tienen por objeto limpiar, revestir o

depositar materiales en la superficie

exterior de la pieza de trabajo; ejemplos

comunes son la electrodepositacion y la

pintura que se aplican para proteger la

superficie o para mejorar su aspecto

recubrimiento y procesos

de deposicion

aplican un revestimiento de

material a la superficie

exterior de la pieza de trabajo

se utilizan para dar diferentes

acabados a los metales, como

lo son el pulido, el cromado, la

pintura electrostática, entre

otros, ya que mejorar no solo

la comunicación del material, sino

que también sirven para protegerlo

de aentes externos.

limpieza y tratamiento

de superficies

tratamientos de

superficie

incluyen tratamientos

mecanicos como el

chorro de perdigones

y chorro de arena

este tipo de tratamientos

dan textura y acabado fisico

al metal lo que ayuda en el

diseño a su comunicacion y

a limpiar la superficie de

diferentes agentes

limpieza

incluye procesos

mecanicos y quimicos

para quitar la suciedad

estos tratamientos se

utilizan para limpiar el

material de grasa,

agentes contaminantes,

entre otros antes y

despues de la mecaniza-

cion de la pieza.

operaciones para

mejorar propiedades

agregan valor al material

con la mejora de sus propiedades

fisicas sin cambiar su forma; el

tratamiento térmico es el ejemplo

mas común

tratamiento termico

incluyen diversos procesos

de recocido y resistencia para

metales

Se conoce como tratamiento térmico al conjunto de operaciones de calentamiento y enfriamiento, bajo condiciones controladas de temperatura, tiempo de permanencia, velocidad, presión, de los metales o las aleaciones en estado sólido, con el fin de mejorar sus propiedades mecánicas, especialmente la dureza, la resistencia y la elasticidad. Los materiales a los que se aplica el tratamiento térmico son, básicamente, el acero y la fundición, formados por hierro y carbono. También se aplican tratamientos térmicos diversos a los cerámicos.

entre las propiedades que se le pueden mejorar

a un metal para la fabricacion de una pieza de

diseño especifica encontramos:

la resistencia al desgaste

tenacidad

maquinabilidad

dureza

dureza VICKERS

operaciones de formado

alteran la geometria del material inicial

de trabajo mediante diversos métodos

que incluyen los procedimientos comunces

de funcición, forjado y maquinado

Fundicion, Moldeo

etc...

en este proceso se fabrian piezas mediante

el colado del material derretido en un molde.

a través de este se pueden crear formas

metálicas orgánicas y complejas, las cuales

no se lograrían por medio de mecanizados

a manera de contra es un proceso bastante

costoso ya que es complicado debido a los

materiales y las complicaciones y situaciones

de trabajo en las que debe producirse.

procesos de

remocion de

material

el material inicial

es un solido (ductil o

fragil) del cual se quita

material para que la

pieza resultante tenga

la geometría deseada

Uno de los métodos de mayor importancia para modificar la forma de un material metálico (y en algunos casos el plástico), es el de remoción de material practicado mediante variadas técnicas, como se representa a continuación:

Procesos de remoción de material

Corte: implica herramientas de corte de una o varias puntas.

Proceso abrasivo, consiste en el desprendimiento de partículas o desgaste forzado.

Procesos avanzados de maquinado: se usan métodos eléctricos, químicos, térmicos e hidrodinámicos.

sus aplicaciones en el diseño consisten en la

creacion de piezas de formas variadas con cortes

y formas en 2D y 3D

procesos de

deformacion

el material es un

solido ductil (ususal-

mente metal) que se

deforma para dar forma

a la pieza.

Se puede realizar a temperatura ambiente (deformación en frío) o elevando la temperatura del material (deformación en caliente).

Se aplica principalmente a los metales, aunque también se emplea en la obtención de piezas de plástico (termoconformado).

Algunos metales (Au, Cu, Ag) se deforman bien en frío, pero otros (materiales férreos) son difíciles de deformar en frío. En muchas ocasiones se elige la deformación en frío, siempre que el material y la pieza lo aguanten, pues se obtienen unas propiedades mecánicas superiores y un mejor acabado de la pieza. Además se ahorra energía al no tener que calentar el material y las herramientas a emplear no tienen que soportar grandes temperaturas. Por el contrario, las máquinas empleadas en la deformación en frío han de ser más potentes.

en caliente

en frio

Embutición

Laminación

Forja

Estampación

Extrusión

Doblado y curvado

Trefilado y estirado

Subtema

Colada continua

Laminación

Forjado

procesado de particulas

el material inicial es un

polvo que se forma y

calienta para darle una

geometría deseada

se utilizan polvos del

metal deseado, se les

da la forma por medio de

un molde y posteriormente

dichas particulas se calientan

para unirlas.

en los procesos de diseño

permite crear formas dificiles

con buenos acabados.

generalemnte se utilizan:

hierro, cobre, estaño, niquel,

aluminio y titanio. y Aleaciones

como latones, bronces y aceros

inoxidables.

ventajas:

-No se desperdicia material.

-Precisión dimensional y

buen acabado.

-Tiempo de fabricación corto

y costos reducidos.

-Piezas imposibles por otros medios:

porosidad controlada, mezcla de

metales y no metales (cerámicos).

desventajas:

-Elevado costo de las matrices

de compactación.

-Características mecánicas inferiores

debido a la porosidad del material.

-Limitaciones de diseño: sección

uniforme en la dirección de

compactado, esbeltez limitada, etc.