af Zaira Casini Rivas 10 måneder siden

146

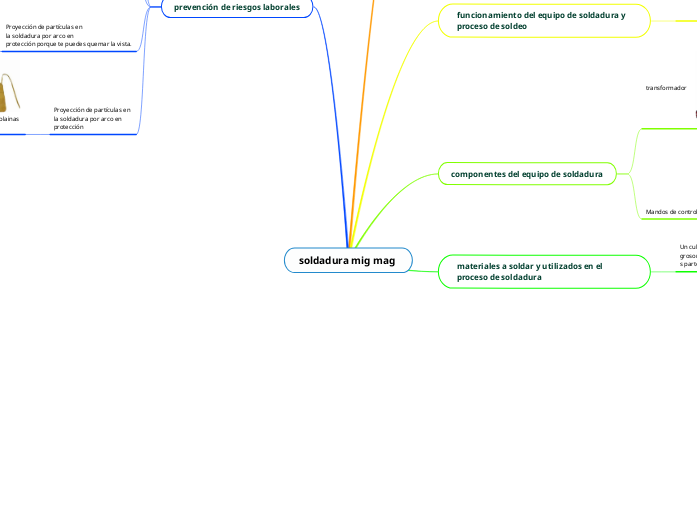

soldadura mig mag

La soldadura MIG MAG es un método de soldadura por arco que emplea un electrodo consumible y gas de protección para unir metales. MIG se refiere al uso de gas inerte como argón, mientras que MAG utiliza gases activos como dióxido de carbono o mezclas de gases.