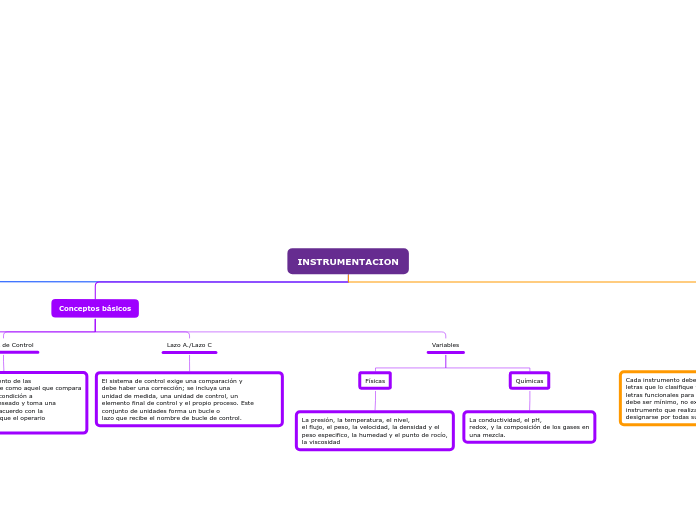

INSTRUMENTACION

Normas

SAMA(Scientific Apparatus Makers Association)

Consiste en dos formas:

• Una serie de letras para la información de la etiqueta

• Varios algoritmos matemáticos de control.

La norma SAMA indica que las especificaciones declaradas por los fabricantes deben mantenerse en el instrumento al menos por un año después de su fabricación.

La Asociación Científica de Fabricantes de

Aparatos (SAMA) ha desarrollado la notación y esto se utiliza comúnmente para definir estrategias de control de combustión.

ISA(Instrument Society of America)

Simbologia

1. Nombre: Se nombra con 4 letras, cada una en un determinado orden corresponde a cada parte de las funciones del instrumento.

2. Ubicación: Para la ubicación la simbología que se utiliza es un circulo, con líneas dentro del mismo para determinar si esta ubicado en el campo, en el cuarto de control, en el tablero principal, etc.

3. Tipo de alimentación: para este se utilizan líneas, con otros símbolos encima de éstas, que determinan el tipo de salida o entrada que hay entre los diferentes instrumentos.

Cada instrumento debe identificarse con sistema de

letras que lo clasifique funcionalmente. El número de letras funcionales para un instrumento

debe ser mínimo, no excediendo de cuatro. Un instrumento que realiza dos o más funciones pueden

designarse por todas sus funciones.

Conceptos básicos

Variables

Químicas

La conductividad, el pH,

redox, y la composición de los gases en

una mezcla.

Físicas

La presión, la temperatura, el nivel,

el flujo, el peso, la velocidad, la densidad y el

peso especifico, la humedad y el punto de rocío,

la viscosidad

Lazo A./Lazo C

El sistema de control exige una comparación y

debe haber una corrección; se incluya una

unidad de medida, una unidad de control, un

elemento final de control y el propio proceso. Este conjunto de unidades forma un bucle o

lazo que recibe el nombre de bucle de control.

Sistemas de Control

Permite éste mantenimiento de las

variables. Puede definirse como aquel que compara

el valor de la variable o condición a

controlar con un valor deseado y toma una

acción de corrección de acuerdo con la

desviación existente sin que el operario

intervenga en absoluto.

Procesos Industriales

Los procesos industriales a controlar pueden dividirse

ampliamente en dos categorías:

procesos continuos y procesos discontinuos.

En ambos tipos, deben mantenerse en general las

variables (presión, caudal, nivel, temperatura, etc.).

Control distribuido

1. Coordina los diversos controladores

2. Establece un orden entre los mismos y

lograr una versatilidad que permita el

cambio fácil del tipo de control

3. Se obtiene la mayor economía posible

en el control de la planta.

Evolución de la instrumentacion

Inicios

En los inicios el operario llevaba a cabo un control manual de las variables, utilizaban solo instrumentos simples. Relativa simplicidad en los procesos. los procesos y los instrumentos eran proyectados empíricamente basándose en la intuición y la experiencia acumulada y no estaban centralizados para conseguir una eficiencia mayor.

¿Para qué sirve?

Los instrumentos de medición y

control permiten el mantenimiento y la regulación de determinadas variables en condiciones más idóneas.