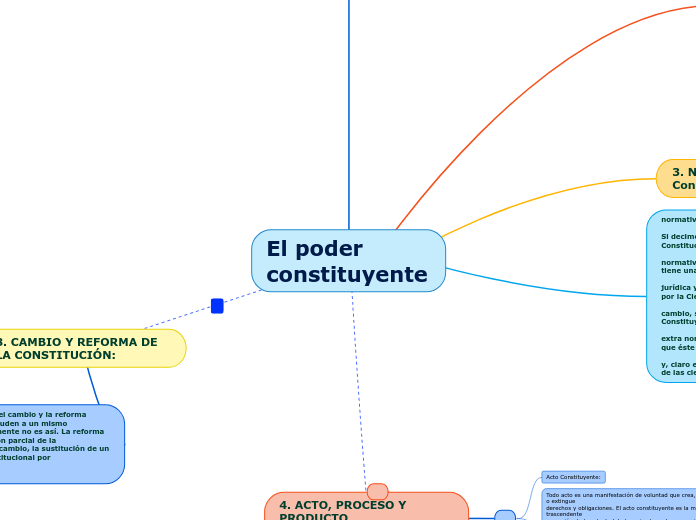

COSTOS DEL PROCESO

Trabajo de referencia:Prensa

Fotos

Ensamble

Plano Explosión

Video

Bitácota

Nuestra primera experiencia en el taller inició con la planeación del suministro del portacarro. El primer problema se presentó por la exactitud en las medidas del suministro, ya que al planearlo para lograr perpendicularidad entre las caras, se perdía la medida requerida. Adicionalmente la fresadora utilizada para el proceso, estaba mal calibrada. Como resultado tuvimos q solicitar otro suministro, y repetir el proceso. Otra de las dificultades que tuvimos fue el exceso de tiempo empleado para realizar los diferentes montajes (de fresa a portabrocas) debido a la falta de experiencia. Sin embargo, logramos maquinar la totalidad de la pieza obteniendo la precisión deseada, y un muy buen acabado.

Una vez terminado el portacarro, continuamos con el carro móvil. Esta pieza fue realizada me una manera más ágil y sin mayor problema, gracias a la habilidad adquirida con la experiencia de la realización del portacarro. Es importante mencionar, que la perforación central (diámetro 10) requería mucha precisión en la ubicación ya que debía ajustar con el tornillo.

Posterior a esto, realizamos la base de la prensa. Esta pieza no tuvo mayores complicaciones ya que involucraba operaciones muy similares a las anteriormente realizadas.

Una vez realizadas estas tres piezas, nos aventuramos a iniciar actividades en el torno. Nuestro trabajo empezó con la fabricación del buje de latón, el cual debía ajustar perfectamente con el tornillo, y además una tolerancia de apriete con el portacarro. Una consideración importante al realizar los procesos de torneado, es la diferencia de medidas de profundidad, ya que algunos tornos manejan esa medida radial, y otros diametral.

Continuando con los procesos de torneado, procedimos a elaborar el tornillo. La principal dificultad de esta pieza, fue la diferencia existente entre los numerosos planos que había. Dicho factor genero un importante retraso ya que tuvimos que esperar a que el encargado unificara los planos. Además de los planos, también se tuvieron algunos inconvenientes con la realización de la rosca (Acme de ½ pulgada) ya que esta debía entrar en el buje con el menor juego posible.

Para finalizar la actividad en el torno, solicitamos el suministro para el eje. Esta pieza fue de rápida elaboración, ya que solo involucraba un cilindrado corto, un refrentado, y una rosca manual. Cabe mencionar que de esta pieza también existían varios planos, pero nosotros lo ajustamos a las medidas requeridas para el ajuste con las piezas ya maquinadas.

Tras finalizar la actividad en el torno, retornamos a los procesos de fresado con el fin de maquinar las platinas, las cuales se encargan de unir el soporte principal (Portacarro) y la base. Al inicio, estas placas presentaron algunos inconvenientes ya que desconocíamos la manera óptima de agarrarlas para el planeado, y de verificar su planitud.

Por último, abordamos la placa guía, elemento que se encarga de sostener el carro móvil en su posición a medida que esta avanza. Es una pieza bastante sencilla, ya que solo requiere de un par de procesos, los cuales no tuvieron complicación alguna.

Finalizada la ardua tarea del maquinado de todas las piezas nos dispusimos a ensamblar la prensa en su totalidad para verificar su funcionamiento y alistarla para el proceso de pavonado.

Materia de la Prensa

Latón

Buje

Acero 1020

Placa guía

Platina

Manivela

Eje Portacarro

Tornillo

Carro móvil

Base

Portacarro

Procesos

Torneado

Fresado

Máquina utilizada

Costos de herramientas

Costo por cambio de herramienta

Tiempo cambio de herramienta

Costo por herramienta

Costo por filo

Tipo de herramienta

Duración de filo

Costos por reacciones

En la herramienta

Fallas

Liquido de corte

De crater

Afinidad química

Temperatura

De flanco

Angulo de corte

En la Máquina

Daños

Errores Mecanicos

Falta de Mantenimiento

Errores Humanos

Falta de Control visual

Inexperiencia

Desgaste

En la pieza

Reprocesos

Errores de Acabado

Nivel de calidad

Requerimiento

Habilidad del Operario

Capacitación

Selección de Personal

Curva de Aprendizaje

Mala Calibración

Tolerancias

Calidad

Requerimientos de pieza

Tipo de viruta

Aceptable

No aceptable

Control de virutas

Inseguridad

Costos de preparación

Tamaño de lote

Aplicación de TOC

Tiempo de paros

Tiempo de montaje

Tiempos de Búsqueda

Aplicación de 5S

Aplicación de SMED

Tipo de Máquina

Habilidad del operario

costos de mecanizado

Costo hora máquina

Tiempo de mecanizado

Velocidad de avance

Rpm

Potencia de la Máquina

Velocidad de corte

Material

Diámetro

Longuitud de mecanizado

Número de pasadas