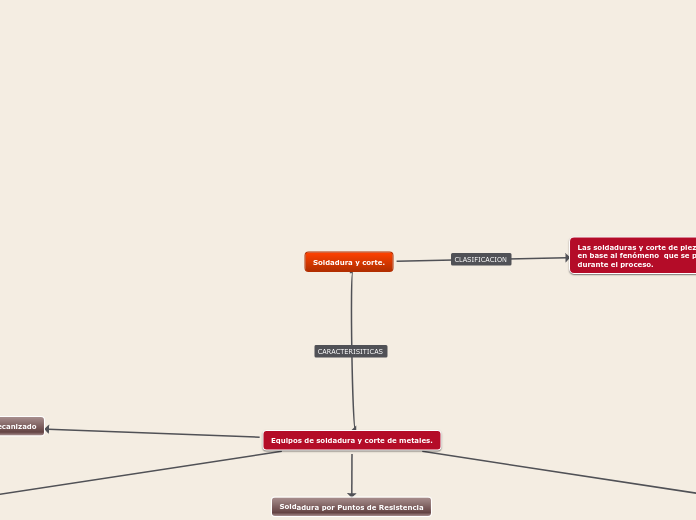

Soldadura y corte.

Equipos de soldadura y corte de metales.

corte por plasma mecanizado

-control CNC.

-control de altura de la antorcha.

-sistema “gantry”.

-se utilizan en conjunción con mesas de corte.

-En comparación con la mayor parte de los métodos de corte mecánicos, presenta peligros como son incendio, choque eléctrico, luz intensa, humo y gases, y niveles de ruido que probablemente no estén presentes en los procesos mecánicos.

-Es difícil controlar el PAC con tanta precisión como algunos procesos mecánicos, para trabajos con tolerancias estrechas.

-En comparación con los procesos de corte mecánicos, la cantidad de fuerza requerida para sostener la pieza de trabajo en su lugar y desplazar el soplete (o viceversa) es muy inferior en el caso del proceso de corte con arco de plasma, que no hace contacto.

-En comparación con el OFC, el proceso de corte con plasma opera en un nivel energético muy superior, lo que permite mayores velocidades de corte.

Corte por plasma

-Alta velocidad de gas ionizado.

-Conduce la electricidad desde la antorcha de plasma a la pieza de trabajo.

-El flujo de alta velocidad del gas ionizado sopla mecánicamente el metal fundido, rompiendo el material.

-cortar más que la placa de acero de 20mm es más difícil, necesita un lote de plasma de energía potencia, cuanto mayor sea el costo.

-cortar la placa de espesor, corte en V.

-cortar el área, puede cortar toda la hoja de metal.

-corte de velocidad, eficacia alta, velocidad de corte hasta 10 m/min o más.

-corte exactitud es superior al oxicorte, corte bajo el agua sin la deformación, corte fino es más preciso.

Soldadura por Puntos de Resistencia

-El no necesitar material de aportación es una ventaja de este tipo de soldadura.

-Esta soldadura es rápida, limpia y fuerte.

-El costo inicial del equipo es alto

.

-Los tipos de uniones que pueden soldarse se limitan a las uniones sobrepuestas para la mayoría de los procesos de RW.

-No se requiere un metal de relleno.

-Son posibles altas velocidades de producción.

-Se presta para la mecanización y la automatización.

arco eléctrico con electrodo

-Es más rápida debido a la alta concentración de calor que se genera.

-Produce menos distorsión en la unión.

DESVENTAJAS

-Limitado a materiales férreos (acero o acero inoxidable) y algunas aleaciones de base níquel.

-Normalmente limitada a las posiciones 1F, 1G, y 2F.

-Por lo general se limitan a cordones largos rectos, tubos de rotatorios o barcos.

VENTAJAS

-Índices de deposición elevado (más 45 kg/h).

-Factores de funcionamiento en las aplicaciones de mecanizado.

-Penetración de la soldadura.

Las soldaduras y corte de piezas metálicas en base al fenómeno que se presenta durante el proceso.

INDIRECTA, DE ALEACION O HETEROGENEA

Soldadura blanda

Soldadura fuerte

AUTOGENEA O DIRECTA

Especiales (Plasma, laser, etc)

Por presion: forja

Por fusion y presion

-A tope por resistencia

-A tope por chisporroteo

-Por puntos

-Por costura

Por fusion sin presion

Con gas o al soplete

Al arco

-Con electrodo de grafito

-Con electrodo mecanico

-Con arco sumerguido

-Con gas protector (TIG, MGI, MAG)