4. Herramientas Básicas para el Diseño de Procesos

CAPITULO # 4

del Libro: Business Process Modeling, Simulation, and Design.

Herramientas Básicas para el Diseño de Procesos

Los procesos de fabricación y el servicio de entrega regularmente consiste de una organización compleja de tecnología, personas y practicas.

Desarrollado y operado efectivamente, puede proveer a una empresa con ventaja competitiva significativa; pero si es concebida pobremente y sin gerencia puede una firma cargar con ineficiencias y problemas de ejecución que son dificiles de superar.

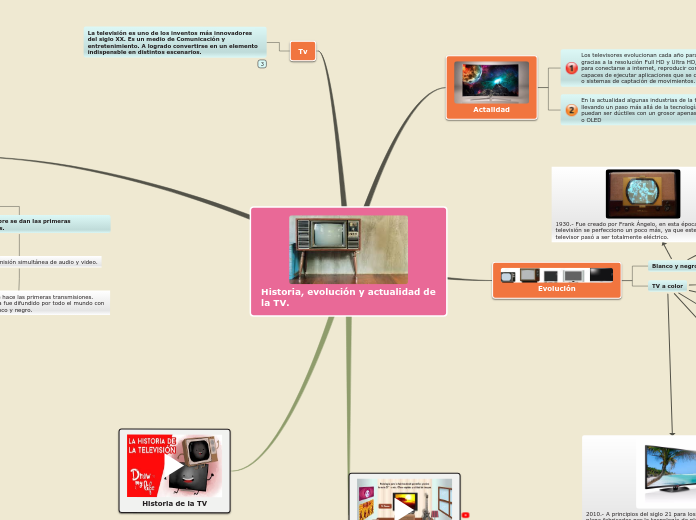

Análisis de Flujo de Proceso

Mapeo del Sistema

MAPEO DEL SISTEMA EN SERVICIO (SSM)

Es una extensión del diagrama de flujo tradicional, ilustra que tan efectivamente el proceso satisface al cliente, documenta el papel desempeñado por el cliente en el proceso de la prestación del servicio.

METAS SSM

- Construir percepciones consistentes de los clientes en referencia de los procesos básicos.

- Identifica todos los puntos de contacto entre el proceso y sus clientes.

- Provee la base para desarrollar un modelo de negocio económico.

- Identifica oportunidades dentro del proceso.

- Provee un marco para el diseño.

- Ayuda en la identificación de puntos de control y medidas de rendimiento estratégicas.

BANDAS HORIZONTALES DE SSM

El propósito es organizar las actividades de acuerdo a las personas o roles en el proceso, es decir, quién hace qué.

Diagrama de Flujo del Proceso

Provee una representación gráfica de las relaciones entre actividades sus aplicaciones típicas se relacionan con la producción.

Este tipo de diagrama se utiliza para medir el rendimiento del proceso, en unidades de tiempo y distancia.

Incluye movimientos horizontales y verticales, asume que mover items requiere un tiempo proporcional a la distancia.

Se puede usar conjuntamente con las gráficas de actividades.

Etiquetando las áreas en el diagrama de flujos y agregando una columna en la gráfica de actividades del proceso, indicando para cada actividad y a qué áreas pertenece.

Aternativamente el diagrama de flujo de proceso incluiría los números de actividades representados en el diagrama de actividades del proceso.

El análisis conduce hacia la reducción del transporte y de los movimientos excesivos e innecesarios tales como:

Largas distancias

Trayectorias cruzadas

Movimientos repetidos entre mismas actividades y otros flujos lógicos.

Se puede utilizar como base para calcular el Low Distance útil para comparar cuantitativamente alternativamente alternativas en lo que respecta a tasas de flujo y distancia.

LD(i,j) = LOAD(i,j) * DISTANCE(i,j)

Donde LOAD representa el volumen del item a transportar una distancia.

DISTANCE representa la distancia entre los centros i y j.

El objetivo es el que menor sea el load menor debe ser el distance de tal manera que se minimise la suma total de los LDs.

La matriz de carga resume la carga

TASA DE FLUJO = # DE TRABAJOS.

Duración de la Actividad y Frecuencia de la trayectoria.

Los Diagramas de Flujo se pueden utilizar para estimar la duración total promedio del proceso a partir de la duración estimada de cada actividad, es decir:

Average Activity = (unit Processing Time *

Batch size + setup time )/

Efficiency

La fórmula anterior se puede usar si se cumple lo siguiente:

- Se asume que el tiempo de procesamiento estandard es conocido o se puede estimar.

- Se asume que el tiempo de preparación es conocido o se puede estimar.

- Los tiempos estandard asumen eficiencia del trabajador de un 100% si no es correcto se debe ajustar.

Ejemplo:

La inspección de una unidad toma 3 minutos cada lote para la inspección, tiene 10 unidades y toma 15 minutos para preparar el lote para la inspección, el inspector es nuevo y le toma un 25% más de tiempo hacer la inspección que a un inspector experimentado.

Por lo tanto la eficiencia del inspector baja en un 25%, la eficiencia es de 75%.

Average Activity = ( 3 * 10 + 15) / 0.75 = 60

Diagrama del Proceso

Claramente indica problemas principales por el proceso existente como el proceso rediseñado soluciona estos problemas medidos en términos de tiempo y porcentaje de tiempo empleado en non-value-adding activities.

Gráficas de Actividadesdel proceso

Simbología

Transporte

Retardo

Almacenamiento

Inspección

Operación

Gráficas del Proceso Generales

Las mejoras esperadas

El proceso rediseñado

Resumen del proceso actual

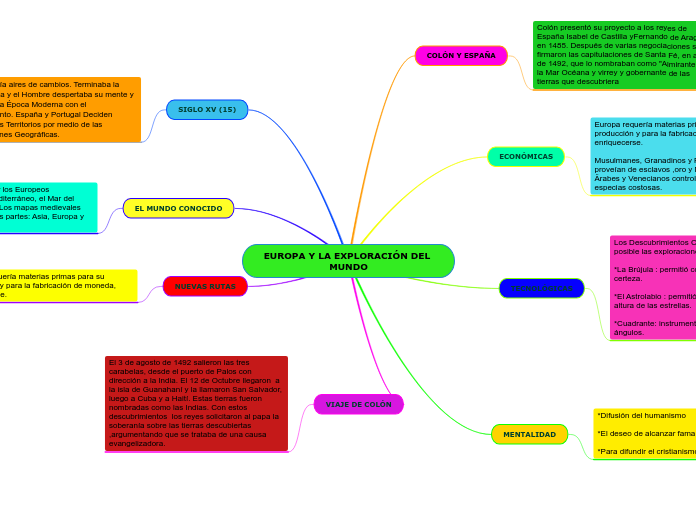

Principios y Herramientas del diseño del Flujo de Trabajo

Minimizar trayectorias múltiples

Reglas para Priorizar

FIFO: First In, First OutEDD: Earliest Due Date FirstSPT: Short Processing Time FirstMinimizar el # de operaciones a través del proceso.

Reducen la complejidad y confusión.

SPT: Short processing time first

EDD: Earliest due date first

FIFO: First In, First Out

Programación basada en características de trabajo

La programación involucra la secuencia en la cual los trabajos se deben ejecutar a través de la estación de trabajo con una capacidad limitada.

Características que se deben tomar en cuenta:

Tiempo de ArriboTiempo estimado de procesamientoFecha de VencimientoImportanciaObjetivos

Maximizar la salida del proceso durante un determinado periodo de tiempo.Satisfacción al cliente en cuanto a calidad y tiempo. Minimización del costo.Importancia

Fecha de Vencimiento

Tiempo estimado de Procesamiento

Tiempo de arribo

Minimizar los procesos secuenciales y rechazos

El procesamiento secuencial implica, procesos más largos

Las operaciones son dependientes de las actividades más lentas.

Balanceo de flujo en los cuellos de botella

El objetivo debe ser Balancear los Flujos no la capacidad; Balancear la capacidad tiene sentido si los tiempos de procesamiento son constantes o marginales al contar con ésto se puede hacer un Balanceo en Línea.

Demanda del Mercado

La demanda del mercado puede requerir un ciclo de estación de trabajo más corto que la actividad, se puede:

- dividir la actividad,

- utilizar estaciones paralelas,

- entrenar a los trabajadores o

- un upgrade del equipo, o

- pagar tiempo extra,

- y como última instancia re-diseñar el proceso.

Balanceo en Línea

Balanceo en Línea

Es útil si los tiempos de procesamiento son constantes, la meta es balancear la capacidad de las diferentes estaciones que constituyen la línea de producción.

Los pasos para lograrlo son los siguientes:

1) Espedificar la secuencia entre las actividades:

Mediante un diagrama de precedencia.

2) Utilizar la demanda de mercado para determinar el tiempo deseado del ciclo por estación de trabajo C.

C=Tiempo máximo permitido para trabajar en una unidad de cada estación de trabajo.

C = Tiempo del Proceso por día /

Demanda del mercado por día (unidades)

3) Determinar el # mínimo teórico de estaciones de trabajo o la suma del tiempo de actividades entre C

TM = Suma de tiempo de Actividades /

C

4) Seleccionar una regla principal para asignar actividades a las estaciones de trabajo y una regla secundaria para romper empates.

- Duración de actividad

- Maximo de Followers.

5) Asignar actividades a las estación de trabajo 1, una a la vez mientras la suma de los tiempos de estas actividades sea menor o igual a C

6) Evaluar la eficiencia de la línea

Eficiencia = tiempo total de procesamiento /

C * # de estaciones

7) Rebalancear usando una regla de priorización diferente si la eficiencia o la eficacia no es satisfactoria.

Procesamiento uno a la vez

Procesamiento Uno a la Vez

Producción del Batch minimizar el WIP

- Process Batch

- Transfer Batch

Transferencia del Lote

Procesamiento del Lote

Eliminación de Almacenamiento Intermedio

WIP = Work in Process Inventory

El objetivo es balancear el proceso minimizando el WIP y se logra con lo siguiente:

Establecer orientación alproducto en el proceso

Organización de Actividades

Hibrido

Híbrido:

Tecnología product clustering. Agrupa productos con características similares y organiza actividades alrededor de estas familias en lugar de alrededor de productos individuales.

Por Producto

Por Producto:

Agrupa todas las actividades necesarias para completar un producto.

Por proceso

Por Proceso:

Agrupa actividades de acuerdo a su función.

Herramientas Básicas para elDiseño de Procesos

Etiquetamiento

El Etiquetamiento es una técnica importante para recopilar datos del proceso, seguir un trabajo a través del proceso, la información se recopila en un documento, la etiqueta que acompaña al trabajo, es particularmente útil para recopilar información de tiempo de procesamiento y duración de la actividad.

HerramientasCuantitativas

Las herramientas Cuantitativas requieren información relacionada con las características importantes del proceso, pasos requeridos para completar el proceso, tiempos de procesamiento y duración de la actividad.

Caracteristicasdel proceso

Flexibilidad

La Flexibilidad es una característica que algunas veces es dificil de definir precisamente, pero es, sin embargo, critico entender y manejar.

Aproximadamente hablando, un proceso es dicho de ser flexible si el costo de operación y

ejecución no es afectado por los cambios en las salidas que se producen.

Las dos dimensiones principales de la flexibilidad son

la flexibilidad del volumen y flexibilidad en la combinación de productos.Flexibilidad de Combinar Productos

La flexibilidad al combinar productos se refiere a la habilidad de intercambiar la producción entre un rango de productos o servicios, nuevamente sin el impacto perjudicial en costos de operación y rendimiento.

Un proceso con una alta flexibilidad en combinación de productos hace posible realizar pedidos de un rango grande de tipos de productos o servicios, para satisfacer a todos los nichos de mercados pequeños.

La flexibilidad de combinación de productos también permite a las empresas introducir nuevos productos más facilmente y con una adaptación más rápida a los cambios según la preferencia de los clientes.

Facilidad de combinación implica costos que son más independientes de la variación de un producto que es producido.

Por ejemplo, una computadora puede ser producida a un costo más bajo si se ajusta un número de chips de memoria son instalados en la tajeta madre. Agregando conectores y haciendo un módulo de memorias, así cantidades diferentes pueden ser instalados en la mísma tarjeta. Los costos aumentan pero permite a la computadora ser configurada con diferentes cantidades de memoria.

Así un diseño modular es tipicamente más costoso por la configuración que se le da al producto, pero permite a la compañía producir más variaciones de un producto y cambiar las variaciones sin perjudicar ní el costo, ni la calidad o el tiempo del proceso.

Los servicios también puede ser modularizados, por ejemplo en los bancos pueden a menudo configurar diferentes características de las cuentas pra diferentes clientes con información común y sistemas de reportes.

Flexibilidad de Volúmen

Flexibilidad en el volumen se refiere a la habilidad de un proceso en cambiar, no causando significativos efectos negativos en otras características como la eficiencia, calidad, rendimiento del tiempo, etc.

El volumen es valioso especialmente en negocios que tienen una demanda volatil e incierta o una demanda muy fuerte que depende de la estación.

Rendimiento

Una importante características de procesos de fabricación y servicio son el tiempo que toma proveer un producto o servicio.

La mayoría de clientes valoran la rapidez del servicio y el tiempo de entrega rápido.

y muchos están esperando pagar a una empresa que sea más rápida.

De hecho, todas las industrias de comida rápida y despacho de paquetes de noche, han

evolucionado precisamente conociendo los deseos de los clientes por la rapidez que proveen sus mercaderías y servicios.

El tiempo de rendimiento es definido como el tiempo transcurrido que se experimenta en un pedido, producto o cliente desde que el proceso entra hasta que es entregado.

Por ejemplo, el rendimiento del tiempo de una orden de un vendedor en linea es el tiempo que experimentas entre que se realizó la compra en el sitio web y hasta que recibes la mercancía en tu casa.

El Rendimiento del tiempo en manufactora de una planta de autos es el tiempo que toma para un carro estar en funcionamiento desde que empieza hasta que termina y llega a la planta.

El rendimiento del tiempo en Transporte es el tiempo que toma mover algo de una localidad A hacia otra localidad B.

Calidad

Otra característica importante de un proceso de producción es la CALIDAD de la salida.

Una calidad pobre puede afectar los costos de producción debido a los rechazos, los reprocesos y los costos de garantía.

También afecta a ambos al precio de los clientes que están dispuestos en pagar por los resultados de una empresa y por su lealtad de largo tiempo.

La calidad se refiere a un extenso rango de características que son a menudo dificiles de definir precisamente, medir y controlar.

La fracción de salida que es aceptable se refiere a como es el resultado de un proceso.

Capacidad

La Capacidad es una medida de la máxima cantidad de salida de un proceso es capaz de sostener. Es usualmente expresado como la tasa, así como el número de partes por hora que una máquina puede producir, el número de kilowatts por hora que una planta eléctrica provee, o el número de pasajeros por viaje que un avión puede transportar.

La capacidad de un proceso es importante por una variedad de razones. Primero si la capacidad es insuficiente puede limitar la demanda total que una empresa puede satisfacer, resultando en pérdidas en las ventas si la demanda es alta.

En otra forma, el exceso de capacidad, que es la capacidad que excede la tasa de demanda actual, es desperdicio porque regularmente significa que la empresa está incurriendo en costos extras teniendo la maquinaria detenida, el espacio del edificio, la labor etc. que no es necesario para el nivel de salida actual.

La salida expresada como una fracción de la capacidad define la utilización de un proceso.

Algunas veces expresada como un porcentaje.

La utilización es una medida que se debe observar cuidadosamente en la mayoría de las operaciones.

Eficiencia

La eficiencia es una medida de cuanto se necesita de entrada para generar una unidad de salida.

Si las medidas entrantes son en términos monetarios, por ejemplo convertir la labor, material, energía etc, a su equivalente en dinero entonces la eficiencia se mediria por medio del costo de productir una unidad de salida.

% del tiempo total de procesamiento por categoría

Cantidad de Tiempo por actividad de la categoría.

No. de actividades por categoría

HerramientasDeterminísticas

Herramientas determinísticas y enfoque de modelación para ayudar a los diseñadores a analizar a procesos y chequear diseños propuestos, verificando su viabilidad y deficiencia.