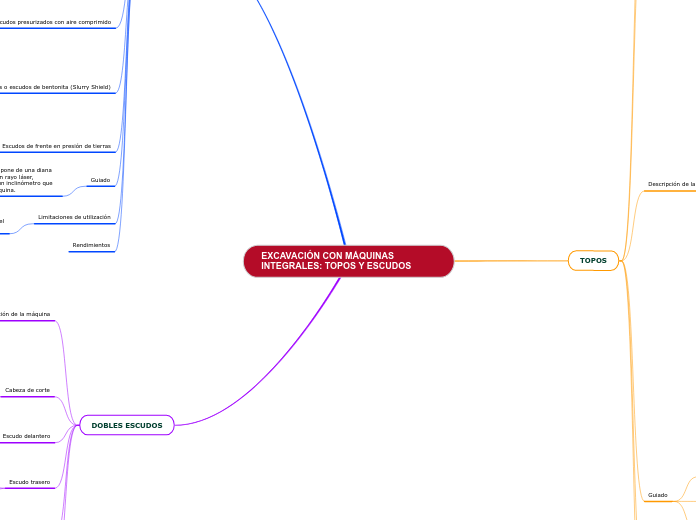

EXCAVACIÓN CON MÁQUINAS INTEGRALES: TOPOS Y ESCUDOS

DOBLES ESCUDOS

Modo de operación

En terrenos que permiten a la máquina fijarse con la ayuda de los grippers (sistema topo), la máquina avanza mediante el empuje de los cilindros principales.

Sistema principal de empuje

Está constituido por una serie de cilindros dispuestos alrededor de la zona telescópica y anclados entre la parte trasera del escudo delantero y a la parte delantera del escudo de anclaje.

Escudo trasero

La parte posterior de este escudo incorpora en su interior al erector de dovelas y a los cilindros auxiliares de empuje, similares a los de un escudo normal.

También llamado escudo de anclaje, es el que incorpora las zapatas de los grippersoperables a través de ventanas.

Escudo delantero

Además de servir como estructura soporte de la cabeza de corte, contiene el rodamiento principal, la corona de accionamiento y los sellos interno y externo.

Cabeza de corte

Normalmente son cabezas mixtas que incorporan cortadores de disco y picas simultáneamente.

Su diseño viene impuesto por las condiciones geológicas de los terrenos que se pretende excavar, siendo más o menos cerrada en función de la calidad del mismo.

Sus componentes principales son los siguientes: cabeza de corte, el escudo delantero, el escudo trasero y el sistema principal de empuje.

Son máquinas que pueden trabajar en terrenos de muy diferente naturaleza y que presentan características conjuntas de los topos y los escudos.

Es una máquina concebida basándose en un escudo telescópico articulado en dos piezas

ESCUDOS

De la misma manera que en los topos, las principales limitaciones en la mayoría de los casos se centran en la geometría del túnel, sección circular, longitud mínima del túnel y pendiente adecuada al transporte sobre vía.

El sistema de guiado de un escudo se compone de una diana para analizar la posición en la misma de un rayo láser, complementado con un distanciómetro y un inclinómetro que permita fijar la posición y el giro de la máquina.

Escudos de frente en presión de tierras

En este tipo de escudos, llamados E.P.B. (“Earth Pressure Balance”) se abarcan prácticamente la totalidad de los terrenos que pueden presentar inestabilidades.

Hidroescudos o escudos de bentonita (Slurry Shield)

Son máquinas adecuadas para trabajar en terrenos difíciles, constituidos principalmente por arenas y gravas u otros materiales blandos y fracturados bajo presión de agua, en los que la inyección de lodos, además de contribuir a la estabilidad del terreno, ayuda al transporte mediante bombeo de los productos de excavación

Los hidroescudos o escudos de bentonita utilizan la propiedad tixotrópica de los lodos bentoníticos para conseguir la estabilización del frente del túnel

Escudos presurizados con aire comprimido

El aire comprimido se ha utilizado desde hace bastantes años para presurizar totalmente los túneles construidos bajo freáticos no muy importantes (0.1 o 0.2 Mpa), entre la esclusa inicial de entrada y el frente, en cifras ligeramente superiores a la carga agua + terreno.

Escudo mecanizados de rueda con cierre mecánico

En estas máquinas, se dispone de unas puertas de abertura controlada hidráulicamente, que en caso necesario se pueden cerrar totalmente, quedando el túnel sellado

Escudos cerrados

Están diseñados para trabajar en terrenos difíciles, no cohesivos y con frecuencia bajo el nivel freático y saturados de agua, en frentes claramente inestables.

Escudos abiertos

Se utiliza normalmente cuando el frente del túnel es estable y las afluencias de agua reducidas, bien por trabajarse por encima del nivel freático o bien por ser terrenos impermeables

Back-up

está constituido por una serie de plataformas que, deslizándose sobre el propio revestimiento de hormigón, se mueven arrastradas por la máquina simultáneamente a su avance

Cilindros de empuje y erector de dovelas

Su recorrido marca el ciclo de avance, estando normalmente comprendido entre 1.20 y 1.50 m

Los cilindros de empuje están distribuidos en toda la periferia de la máquina, y están equipados con zapatas articuladas que permiten un apoyo uniforme sobre las dovelas del revestimiento

Están situados en un tercer cuerpo de la coraza, también llamado cola del escudo

Cuerpo de mando y controles

Están alojados, al igual que los motores, en un segundo cuerpo de la coraza.

Cabezas o elemento excavador

Está incluido en un primer cuerpo de la coraza, e incorpora el elemento excavador, que puede ser manual, una rozadora, una cabeza giratoria, etc

La cabeza, cuando es giratoria o de rueda, dispone de una serie de aberturas, frecuentemente regulables, por las que el escombro arrancado pasa a una cámara en la que una cinta primaria se ocupa de su evacuación.

disponen también de una cabeza giratoria igualmente accionada por motores eléctricos

Diseñados para la excavación en roca blanda y en suelos, en muchos casos inestables y en ocasiones por debajo del nivel freático, en terrenos saturados de agua que

necesitan la colocación inmediata de un sostenimiento definitivo.

TOPOS

Rendimientos

La penetración pura de la máquina en el terreno puede oscilar entre 3 y 6 m/hora e incluso ser superior

Sin embargo, los rendimientos puros vienen afectados por las paradas necesarias para realizar el mantenimiento de la máquina o de su back up, para el cambio de cortadores, averías y sobre todo para colocar los sostenimientos que fueran necesarios. En consecuencia, el coeficiente de utilización real de una máquina rara vez supera el 50 %.

Se define dicho coeficiente (CU) como:

CU: horas reales de trabajo de la máquina / horas efectivas de trabajo

Limitaciones de utilización

La mayoría están ligadas a la geometría del túnel. En efecto:

La pendiente máxima debe ser tal que permita una circulación fluida de trenes y está en un entorno máximo del 3.5-4 %

El radio de curvatura mínimo está alrededor de los 300 m, aunque son deseables al menos 500 m.

La sección debe ser circular y la longitud tal que permita asumir una inversión elevada y unos gastos igualmente importantes de transporte y montaje en obra.

Guiado

En cualquier caso, es necesario cada vez que se adelante el láser y en las tangentes de entrada y salida a las curvas verificar el eje y la rasante con topografía convencional

El operador de la máquina ve constantemente la señal en la diana cuadriculada que facilita el guiado manual de la máquina

El guiado de un topo se suele hacer materializando con un rayo láser un eje paralelo al del túnel.

Descripción de la máquina

Partes fundamentales

El back-up

Polipastos para manejo de vías y dovela de solera

incorporan los siguientes equipos

Casetes de ventilación que almacenan habitualmente 100 m de tubería soplante

Captadores de polvo

Transformadores y carretes de mangueras eléctricas

Se denomina así al conjunto de plataformas posteriores que arrastra la máquina en su avance y que, normalmente

El sistema de guiado

Los cilindros de empuje

Su recorrido, comprendido entre 1.50 y 2.00 m, marca la longitud de cada ciclo de avance, ya que una vez agotada su carrera es necesario soltar los grippers y retraer los cilindros de empuje para conseguir el avance de la parte fija de la máquina

Son normalmente 2 ó 4 y proporcionan a la máquina el empuje necesario contra el frente para realizar la excavación

Los grippers

En algún caso, cuando se prevé trabajar en terrenos blandos, pueden llegar a tener una acanaladura central que aloje en su momento el gálibo de una cercha en caso de ser necesario

no pasan de 0.70 m de anchura, para que puedan apoyarse entre cerchas

Son las zapatas que acodalan a la máquina contra la roca durante el avance, siendo su superficie mayor cuanto menor sea la resistencia de la roca, y existiendo, como es lógico, unos límites en ambos sentidos

La cabeza

Actualmente, se empiezan a utilizar accionamientos eléctricos con regulación de velocidad mediante la variación de frecuencias. La regulación de esta velocidad, así como la del par, es esencialmente valiosa cuando se excavan rocas de muy distinta calidad, debido a que:

En el caso de terrenos con bloques, puede igualmente ser aconsejable una disminución de la velocidad para evitar el movimiento o derrumbe de bloques en el frente o en la clave del túnel.

En terrenos más blandos, donde la penetración de la máquina puede alcanzar altos índices, será necesario disminuir la velocidad para no sobrecargar el sistema.

Para excavar rocas duras, no es necesario un par demasiado elevado, pero sí interesa una velocidad alta que permita utilizar toda la potencia de la máquina.

El proceso de corte mecánico se produce inicialmente mediante un proceso de rotura frontal originado por la presión que el cortador ejerce sobre el terreno y, posteriormente, en el resto de la sección, la rotura entre los círculos concéntricos anteriormente aludidos se produce por identación, con la formación de un escombro lajoso típico de este tipo de máquinas.

Está dotada de cortadores que normalmente son discos de metal duro que giran libremente sobre su eje, y cuya carcasa se fija a la cabeza

Es la parte móvil que realiza la excavación de la roca

constan de una cabeza giratoria, dotada de cortadores, que se acciona mediante motores eléctricos y que avanza en cada ciclo mediante empuje de unos gatos que reaccionan sobre las zapatas de los grippers, los cuales a su vez están anclados contra la pared del túnel.

Son convenientes cuando la excavación es en roca dura o media, sin grandes necesidades de soporte inicial