Con estos 5 aspectos podemos decir que tendríamos un sistema esbelto en la organización, este nos permite identificar:

Resultado

Con este sistema se logra generar una reducción de costos, disminución en la inversión, aumento de la productividad, mejora en la calidad y satisfacción del cliente interno y externo así como el aumento en las utilidades de la organización

Las formas de desperdicio

Luego de una correcta implementacion se pueden identificar las principales aspecto de desperdicio en una cadena de producción, estos son 7 y fueron originalmente identificadas por Taiichi Ohno, anterior director de ingeniería de Toyota

Defectos

uso de los materiales, la mano de obra y la capacidad para la producción de defectos, clasificación

indebida de partes o costos de las garantías con los clientes.

Movimientos innecesarios

desplazamientos innecesarios de las personas o recorridos adicionales para obtener

los materiales.

Exceso de inventarios

demasiado inventario debido a lotes muy grandes, artículos obsoletos, pronósticos eficientes o una inadecuada planeación de la producción.

Exceso de procesamientos

diseño deficiente o mantenimiento inadecuado de los procesos, lo que implica mano de obra o tiempo de máquina adicional.

Transporte innecesario

movimientos dobles o triples de los materiales debido a una distribución física ineficiente, una falta de Coordinación y una mala organización del lugar de trabajo.

Tiempo de Espera

los operadores y las máquinas esperan que las partes o los trabajos se reciban de los

proveedores o de otras operaciones; los clientes esperan

Sobreproducción

producir más que la demanda de los clientes, dando como resultado inventarios, acarreos,

trámites y espacios de almacenamiento innecesarios.

Implmentacion

Se generan actividades a fin de garantizar que por parte de todos los colaboradores se cumplan estos 5 pasos y de esta forma se impulse constantemente todo el sistema de producción de la manera mas eficaz y efectiva para la organización

Filosofía Esbelta

Control del flujo con el sistema Kanban

Cual es su Objetivo

Optimizar tiempos y recursos en busca del aumento de la productividad y la eficiencia de toda la cadena de producción con el propósito de generar una ventaja competitiva tanto con sus competidores directos como indirectos.

Es un sistema de producción esbelta que se enfoca en el movimiento de materiales mediante autorización secuencial controlada por medio de contenedores y tarjetas lo cual permite garantizar la entrega de materiales de un punto a otro en la cadena de producción cumpliendo a cabalidad con los tiempos establecidos.

Este sistema tuvo su origen en en año de 1947 en la compañía Toyoya motor y fue diseñado por el señor Taichi Ohno, esto en busca llevar un control secuencial en el movimiento y extracción de partes de un punto a otro justo a tiempo en la cadena de producción

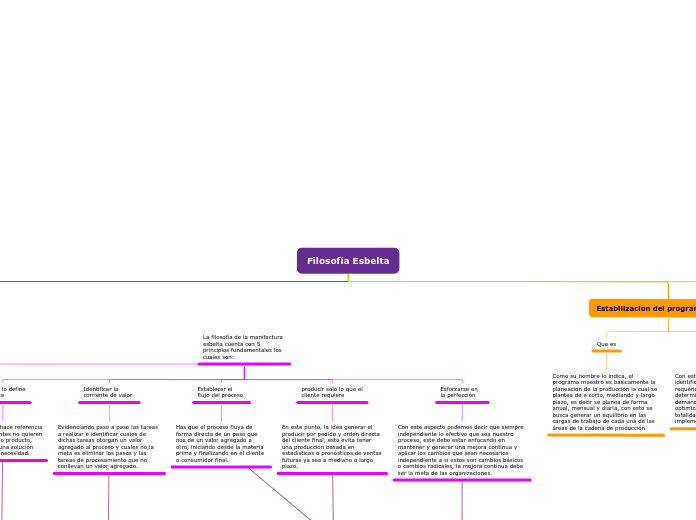

Estabilizacion del programa maestro

Beneficio

Con este planteamiento se logran identificar los tiempos exactos requeridos para la producción de determinado producto según sea la demanda requerida, de igual forma se optimizan los tiempos de gestión en la totalidad de la cadena de producción implementando un linea just in time

Como su nombre lo indica, el programa maestro es básicamente la planeacion de la producción la cual se plantea de a corto, mediando y largo plazo, es decir se planea de forma anual, mensual y diaria, con esto se busca generar un equilibrio en las cargas de trabajo de cada una de las áreas de la cadena de producción.

Principios

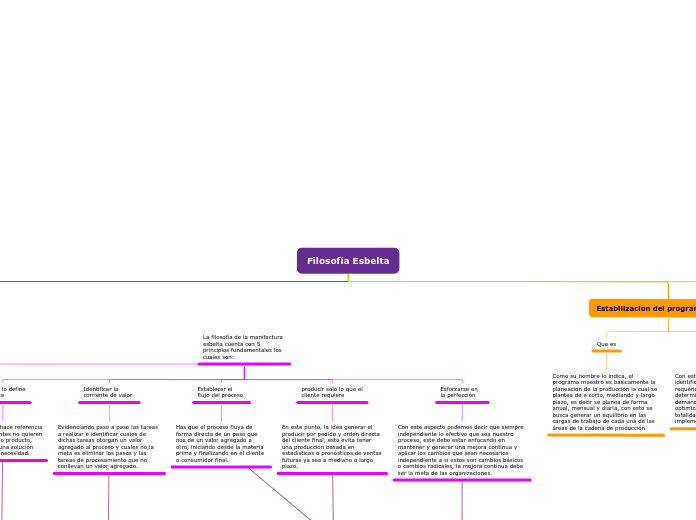

La filosofía de la manifactura esbelta cuenta con 5 principios fundamentales los cuales son:

Esforzarse en la perfección

Con este aspecto podemos decir que siempre independiente lo efectivo que sea nuestro proceso, este debe estar enfocando en mantener y generar una mejora continua y aplicar los cambios que sean necesarios independiente a si estos son cambios básicos o cambios radicales, la mejora continua debe ser la meta de las organizaciones.

producir sólo lo que el

cliente requiere

En este punto, la idea generar el producir por pedido y orden directa del cliente final, esto evita tener una producción basada en estadísticas o pronósticos de ventas futuras ya sea a mediano o largo plazo.

Establecer el flujo del proceso

Has que el proceso fluya de forma directa de un paso que nos de un valor agregado a otro, iniciando desde la materia prima y finalizando en el cliente o consumidor final.

Identificar la corriente de valor

Evidenciando paso a paso las tareas a realizar e identificar cuales de dichas tareas otorgan un valor agregado al proceso y cuales no,la meta es eliminar los pasos y las tareas de procesamiento que no conllevan un valor agregado.

El valor lo define el cliente

Este aspecto hace referencia a que los clientes no quieren un servicio y/o producto, ellos buscan una solución efectiva a un necesidad.

Origen

Esta filosofía nace después de la guerra gracias al sistema de producción Toyota e cual es un sistema enfocado en procesos muy estrictos los cuales aumentan la eficiencia en la producción dando una gran importancia y respeto a los trabajadores.

Que es

Como su nombre lo indica, es una filososfia que busca generar una mejora continua mediante la reduccion de costos y desperdision en busca del aumento en las utilidades.