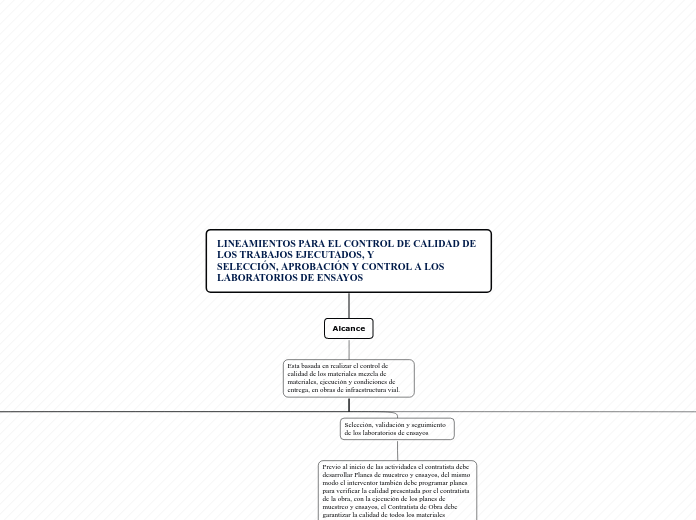

Ensayos

No destructivos

Corrientes de

Foucault

Demostración corrientes

de Foucalt

Los detectores de defectos por corrientes de Foucault (EC) portátiles de avanzada permiten inspeccionar piezas metálicas y realizar detecciones altamente confiables de los defectos superficiales y cerca de la superficie. Se dispone de una gama completa de detectores de defectos portátiles para responder a innumerables aplicaciones. Las sondas de corrientes de Foucault generan campos magnéticos que inducen una corriente que fluye a través de una pieza bajo ensayo. Esto modifica el campo magnético de la bobina, así como la magnitud y la fase de su tensión.

Por líquido

penetrante

Es un tipo de ensayo no destructivo que se utiliza para detectar e identificar discontinuidades presentes en la superficie de los materiales examinados. Generalmente se emplea en aleaciones no ferrosas, aunque también se puede utilizar para la inspección de materiales ferrosos cuando la inspección por partículas magnéticas es difícil de aplicar. En algunos casos se puede utilizar en materiales no metálicos. El procedimiento consiste en aplicar un líquido coloreado o fluorescente a la superficie en estudio, el cual penetra en cualquier discontinuidad que pudiera existir debido al fenómeno de capilaridad. Después de un determinado tiempo se elimina el exceso de líquido y se aplica un revelador, el cual absorbe el líquido que ha penetrado en las discontinuidades y sobre la capa del revelador se delinea el contorno de éstas.

Las aplicaciones de esta técnica son amplias, y van desde la inspección de piezas críticas como son los componentes aeronáuticos hasta los cerámicos como las vajillas de uso doméstico. Se pueden inspeccionar materiales metálicos, cerámicos vidriados, plásticos, porcelanas, recubrimientos electroquímicos, entre otros. Una de las desventajas que presenta este método es que sólo es aplicable a defectos superficiales y a materiales no porosos.

Por rayos

X o gamma

Si el material a ensayar no es ferromagnético o el defecto puede estar alejado de la superficie, se usan los rayos X o los rayos gamma.

Consiste en que la radiación pasa a través de la pieza y llegue a una placa fotográfica situada detrás. La radiación va siendo absorbida, dependiendo de la capacidad del material.

Si en una muestra de material no hay defectos, la radiación que se obserba al final en la placa ha de ser uniforme. En cambio, si hay algún defecto, aparecerá una mancha de diferente color mostrando la zona en la que está presente algun tipo de defecto.

Ultrasónicos

Ultrasonido

Es muy similar a la ecografia utilizada en el diagnóstico, y tambien a los sonar de los barcos. Los ultrasonidos son ondas de presión o sonoras, diferentes de las electromagnéticas, de frecuencia superior a la máxima audible por el humano, >20.000 Hz. Las ondas se reflejan, refractan y se dispersan delante de cambios en el medio por el que se propagan. Estas propiedades se aprovechan para detectar los defectos sobretodo internos de la pieza.

Otra modalidad consiste en poner el emisor y el receptor sobre la misma cara. El emisor emite ondas de corta durada y cuando llegan a la otra cara se reflejan. Si no hay ningun defecto, aparecen dos pulsos, el de entrada y el de salida. Pero si existe un defecto, parte de la onda se refleja en éste y llega antes al detector. Entonces aparecen tres pulsos, el de entrada, el del defecto y el de salida.

Sónicos

En los ensayos sónicos se utiliza un martillo de mano para generar una onda sónica en la cabeza del pilote que se desplaza a través de su fuste hacia abajo y es reflejada por la punta del pilote o por discontinuidades o defectos existentes en el mismo. La onda es captada por un acelerómetro y enviada a un procesador portátil que permite visualizar inmediatamente en obra la gráfica e imprimirla posteriormente.

Foto martillo

Magnéticos

Magnetoacústico

En las piezas más grandes, se colocan distintos sensores en la superficie del material, dejando unos metros entre ellos de separación lateral. La información que se recibe de cada uno de los sensores se monitoriza en un ordenador.

Si existe algun defecto en alguna de las áreas, el carácter de la señal procedente del sensor cercano, se aprecia de forma muy distinta. Analizando la señal recibida, es posible concretar la zona defectuosa y corregirla.

Fotos demostración del ensayo disponibles en: ---------->>>

Electromagnético

El Ensayo por Partículas Magnéticas es un método de Ensayos No Destructivos para la detección de fisuras sobre o justo debajo de la superficie de los metales ferrosos. Es una técnica rápida y confiable para la detección y localización de las grietas superficiales.

Destructivos

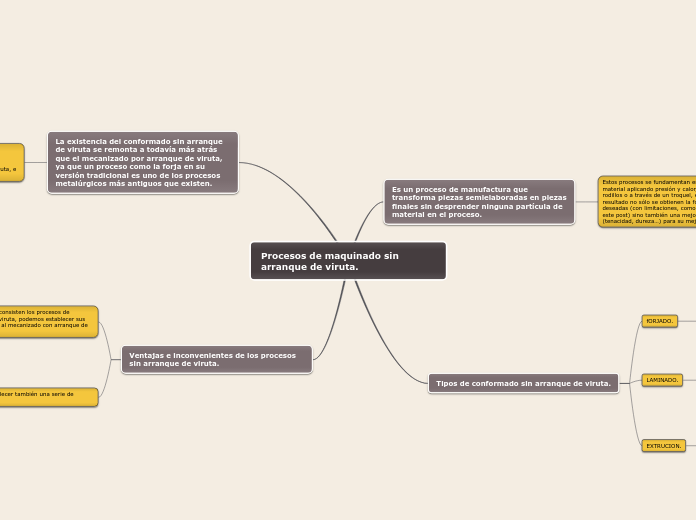

Tec. de

conformación

Forja

Ensayos de Platinado: - Consisten en ensanchar a golpes de plana (martillo de forja) una

pletina puesta a temperatura de forja, hasta que aparecen grietas en las aristas. Se valoran la

forjabilidad mediante el Índice de Platinado:

· Ensayos de Recalcado: - Se realizan estos ensayos sometiendo probetas cilíndricas de

doble longitud que de diámetro a una operación de recalcado (acortamiento) a golpes de

martillo, puesta la probeta a temperatura de forja.

· Ensayos de Mandrilado: - Se utiliza este ensayo para determinar la capacidad de

perforación de láminas. Para realizarlo se calienta a la temperatura de forja la chapa que se

desea ensayar, y después se perfora con un punzón troncocónico hasta que aparezcan

grietas. El resultado del ensayo se valora en función del diámetro d1 alcanzado en el orificio

antes de la aparición de las grietas.

Embutición

Bien explicado

Es uno de los ensayos más utilizados y tiene por objeto conocer la aptitud de las chapas para ser

conformadas por embutición.

- Para realizar el ensayo se usa generalmente la máquina Erichsen, que mide el avance de una cabeza

desde que toca la chapa hasta que se rompe ésta chapa.

- Se practican 3 modalidades: - embutición simple.

- embutición profunda por vasito.

- embutición con ensanchamiento del agujereo.

- Las chapas deben tener como mínimo una superficie de 70x70 mm.

Doblado/

Plegado

Plegado Doble

Doblado-desdoblado

Se realiza generalmente con láminas de 200x200 mm, a las que se somete a dos plegados

sucesivos en dos direcciones perpendiculares.

- Después se examina en los dobles la aparición de grietas.

- Si es posible, además de especificar el plegado en que aparecen las grietas se especifica el

ángulo.

También es llamado del pañuelo.

Plegado Simple

Simple

Se realiza este ensayo apoyando las probetas sobre 2 puntos fijos,

generalmente rodillos, y ejerciendo una presión mediante un mandril curvo u otro rodillo, hasta que la

probeta se doble el ángulo deseado (a).

Las probetas suelen ser barras con una anchura: a>1,5e.

- Las aristas del la cara estirada se redondearán con un radio aproximadamente: r = e/10

- Si e>30 mm. se mecaniza por una de sus caras hasta que e=30mm. Las piezas forjadas e=20mm.

- La distancia entre rodillos de apoyo debe ser L=D+3e ; siendo D el diámetro del rodillo o mandril que

ejerce la presión.

Punzonado

Punzonado en

Caliente

Ensayo de tipo tecnológico usado para determinar el comportamiento al ejercer una fuerza con un

punzón.

- Se realiza con esfuerzos crecientes y progresivos hasta que se produce el corte.

- El punzón tiene forma curvada y filos cortantes, suelen ser de acero templado

Ejemplo de ensayo

1. Se mide el espesor inicial de la lámina de material.

2. Se corta una muestra de unos 8cm x 2 cm

3. Por laminación, se reduce el espesor a 0.8t o a 0.4t.

4. Se realiza a la lámina el ensayo de punzonado, teniendo en cuenta siempre el diámetro del punzón.

Dinámicos

Desgaste

Los Ángeles

La maquina de Los Ángeles consiste en un tambor cilíndrico de acero que gira en posición horizontal. Este cilindro está provisto de una abertura para introducir la muestra que se desea ensayar y un entrepaño para conseguir el volteo del material.

En la máquina de Los Ángeles se introduce una muestra de árido limpio y lavado, con una de las siete granulometrías indicadas por la norma, y una carga abrasiva compuesta de esferas de fundición o de acero, cuyo peso total depende de la granulometría elegida. Con la muestra y la carga abrasiva en el interior del tambor, se hace girar este a una velocidad constante y durante un número determinado de vueltas, tras lo que se separa la muestra por el tamiz 1,6 UNE, lavando y secando en estufa lo retenido en el.

El resultado del ensayo es la diferencia entre el peso original de la muestra y su peso al final del ensayo, expresada en tanto por ciento del peso inicial. A este valor numérico se le denomina coeficiente de desgaste Los Ángeles.

Por lo general, se puede decir que coeficientes superiores a 50 corresponden a áridos de mala calidad, no aptos para la construcción de capas de firme. Coeficientes inferiores a 20 corresponden a áridos con resistencia al desgaste suficiente para cualquier posible aplicación, y en particular, para capas de rodadura bituminosas que hayan de soportar tráfico pesado.

Subtopic

Fatiga

Se realiza en condiciones similares a las que va a trabajar la pieza. Los primeros los realizó Wöhler para conocer los motivos de la rotura de los ejes de tracción ferroviaria:

1. Cuando un esfuerzo se repite un núm. determindo de veces, las piezas pueden romperse con cargas inferiores a las de rotura, y en algunos casos inferiores a sus límites elásticos.

2. Para la rotura de las piezas, por fatiga, la diferencia entre el esfuerzo máximo y mínimo tiene que ser superior a un cierto valor límite. A este valor se le llama, límite de fatiga.

3. Segun la manera de actuar, los esfuerzos variables sobre las provetas se clasifican en :

- Ensayo de tracción-compresión bajo trabajo axial

- Ensayo de flexión plana

- Ensayo de torsión

- Ensayo de flexión rotativo

Más datos e imagenes interesantes:

http://www.gunt.de/networks/gunt/sites/s1/mmcontent/produktbilder/02014000/Datenblatt/02014000%204.pdf

Resiliencia

Charpy

El ensayo de impacto consiste en dejar caer un pesado péndulo de 22 Kg, el cual a su paso golpea una probeta que tiene forma paralelepípeda ubicada en la base de la máquina.

La probeta posee un entalle estándar para facilitar el inicio de la fisura; este entalle recibe el nombre de V-Notch. Luego de golpear la probeta, el péndulo sigue su camino alcanzando una cierta altura que depende de la cantidad de energía disipada al golpear. Las probetas que fallan en forma frágil se rompen en dos mitades, en cambio aquellas con mayor ductilidad se doblan sin romperse. Este comportamiento es muy dependiente de la temperatura y la composición química, esto obliga a realizar el ensayo con probetas a distinta temperatura, para evaluar la existencia de una "temperatura de transición dúctil-frágil".

Estáticos

Dureza

Rockwell

Ensayo de dureza

Rockwell

En 1924 la máquina Rockwell completó las medidas del procedimiento de Brinell. Se basa enla resistencia que oponen los materiales a ser penetrados por un cuerpo más duro. Se diferencia delensayo Brinell en que éste determina la dureza en función de la superficie de la huella y en elRockwell, se determina en función de la profundidad de penetración. En este ensayo actúan doscargas distintas, primero se aplica una carga pequeña y luego actúa otra mayor. Las cifras dedureza Rockwell son función de la diferencia entre la penetración conseguida cuando actúa lacarga pequeña y la profundidad de la huella permanente que hicieron las dos cargas cuandoactuaron a la vez.En el año 1932, apareció otro tipo de máquina llamada

Rockwell superficial,

estudiadaespecialmente para el ensayo de piezas sumamente delgadas.El medidor de dureza y su funcionamiento se indican a continuación:Se coloca la pieza y segira el tornillo hasta que la pieza llegue a tocar el diamanteo la bola, en el momento enque la pieza se apriete contra eldiamante, comienza a ejercer una cierta presión sobre la pieza, debido a un muelle quelleva la máquina en su interior.Se gira la esfera delmicrómetro hasta que el cerode la esfera coincida con laaguja y se deja en libertad lacarga grande, en este momentose mueve la aguja del micrómetro y la bola o diamante penetra en el material.

Vickers

Es un ensayo parecido al de dureza Brinell, el cambio es la esfera por una pirámide de base cuadrangular que entre caras dista 136º.

Al igual que la Brinell se expresa:

XXX HV/C/t donde C es la carga en Kp y t tiempo en segundos. Ideado por el inglés Vickers. Su fundamento es parecido al de Brinell, se basa en laresistencia que oponen los cuerpos a ser penetrados y se halla la dureza dividiendo la carga por lasuperficie de la huella. Se diferencia de aquél por emplear como cuerpo penetrador un diamantetallado en forma de pirámide rectangular. Es el procedimiento que se emplea en todos estudios einvestigaciones científicas.En este ensayo, la carga es aplicada por un juego de palancas que mueven una leva. Despuésde haber mantenido la carga durante un cierto tiempo, se coloca un microscopio sobre la huellacuyos bordes forman en la superficie ensayada un cuadrado cuyas diagonales se miden en unaretícula graduada.

Brinell

HBW= Dureza Brinell= Kp/mm^2 = F (N) / A (mm2) * 0.102

Utiliza un penetrador de material duro, como carburo de tungsteno, en forma de esfera que se situa encima de la muestra durante un tiempo determinado. Se mide el diámetro de la marca y se extrae la dureza Brinell. Se expresa de la siguiente manera:

XX HBW (D/C/t), por ejemplo, 187 HBW 5/750/20,

que corresponde a un material de dureza 187 Brinell, con penetrador de 5mm de diámetro, carga de 187Kp, y durante 20 segundos

Pandeo

Ensayo de pandeo

En las piezas en las que la dimension longitudinal es mucho mayor que el diámetro ocurreque sometidas a esfuerzos de compresión en la dirección del eje no se rompen por aplastamiento, sino que se doblan lateralmente y se rompen con cargas muy inferiores a las que les correspondería por su sección y resistencia a la compresión.Los miembros de gran longitud, como las columnas,están sometidas a fuerzas de compresión axial, debido a estosufren una deflexión lateral denominada pandeo. En lasfiguras se muestran algunos elementos sometidos a este tipode fuerzas:En un modelo ideal de columna el pandeo no existiría,sin embargo en la realidad hay algunas causas quedeterminan el pandeo como son irregularidades en la forma,en la estructura, excentricidad de la carga respecto al centrogeométrico y pequeña flexión del eje.La carga axial que da inicio a la inestabilidad por pandeo se conoce comocarga crítica de pandeo.

Cortadura

Ensayo de cortadura

El ensayo de corte tiene poca aplicación práctica, pues no permite deducir de él algunas de las características mecánicas de importancia del material que se ensaya; es por ello que rara vez lo solicitan las especificaciones.

El esfuerzo de corte no puede ser obtenido prácticamente como un esfuerzo puro o simple, pues va generalmente acompañado por otro de flexión, cuyo valor variará según el procedimiento a seguir pues es indudable que si se considera una sola cuchilla su importancia decrecerá, aunque también en este caso tendrá una pequeña influencia en el valor obtenido la dureza del filo y la penetración en cuña del mismo.

Sin embargo prácticamente se calcula el esfuerzo de corte como si se tratara de un esfuerzo simple, aplicando la formula de tensión ya conocida, debido a que éste predomina tomando valores de tal magnitud que permiten despreciar los efectos secundarios.

Torsión

Ensayo de torsión

El ensayo de torsión consiste en aplicar un par torsor a una probeta por medio de un dispositivo de carga y medir el ángulo de torsión resultante en el extremo de la probeta. Este ensayo se realiza en el rango de comportamiento linealmente elástico del material.

Una barra sujeta en un extremo y sometida en el otro a un par Torsor aplicado en un plano perpendicular al eje. Se dice que esa barra está sometida a torsión. El ensayo de torsión es un mecanismo en que se deforma una muestra aplicándole un par torsor.

La deformación plástica alcanzable con este tipo de ensayos es mucho mayor que en los de tracción (estricción) o en los de compresión (abarrilamiento, aumento de sección).

Los efectos de la aplicación de una carga de torsión a una barra son: producir un desplazamiento angular de la sección de un extremo respecto al otro y originar tensiones cortantes en cualquier sección de la barra perpendicular a su eje.

A veces, a lo largo de un eje actúan una serie de pares.

Foto

Flexión

El esfuerzo de flexión puro o simple se obtiene cuando se aplican sobre un cuerpo pares de fuerza perpendiculares a su eje longitudinal, de modo que provoquen el giro de las secciones transversales con respecto a los inmediatos.

Sin embargo y por comodidad para realizar el ensayo de los distintos materiales bajo la acción de este esfuerzo se emplea generalmente a las mismas comportándose como vigas simplemente apoyadas, con la carga concentrada en un punto medio (flexión practica u ordinaria).

En estas condiciones además de producirse el momento de flexión requerido, se superpone al un esfuerzo cortante, cuya influencia en el calculo de la resistencia del material varia con la distancia entre apoyos, debido a que mientras los momentos flectores aumentan o disminuyen con esta, los esfuerzos cortantes se mantienen constantes, como puede comprobarse fácilmente en la figura, por lo que será tanto menor su influencia cuanto mayor sea la luz entre apoyos.

Compresión

Ensayo de compresión

El ensayo de compresión es un ensayo de materiales utilizado para conocer su comportamiento ante fuerzas o cargas de compresión. Es un ensayo mucho menos empleado que el ensayo de tracción, aplicándose sobre todo en probetas de materiales que van a trabajar a compresión, como el hormigón o la fundición, o incluso en piezas acabadas. El ensayo se realiza sobre una probeta del material, normalmente de forma cilíndrica, en una máquina universal de ensayos.

Tracción

Ensayo de tracción

Es de las más utilizadas, y la que proporciona más

información sobre las propiedades mecánicas, utili-

zando los conceptos de esfuerzo unitario (relación

entre la fuerza y la sección) y alargamiento unitario.Este ensayo mide la resistencia de un material a una fuerza estática o aplicada lentamente. Permite obtener, bajo un estado simple de tensión, el

límite de elasticidad o el que lo reemplace prácticamente, la carga máxima y la

consiguiente resistencia estática, en base a cuyos valores se fijan los de las tensiones

admisibles o de proyecto y mediante el empleo de medios empíricos se puede

conocer, el comportamiento del material sometidos a otro tipo de solicitaciones (fatiga,

dureza, etc.).