par Ignacio Baca Il y a 1 année

90

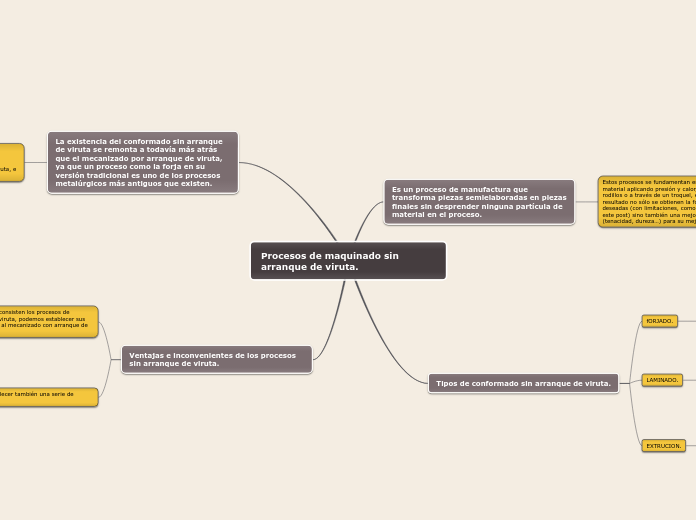

Procesos de maquinado sin arranque de viruta.

El conformado sin arranque de viruta es una técnica ancestral en la metalurgia que transforma piezas semielaboradas en productos finales sin desprender material. Este proceso se basa en la deformación plástica del material mediante la aplicación de presión y calor, utilizando golpes, rodillos o troqueles, tanto en frío como en caliente.