a Daya Ortiz 2 éve

365

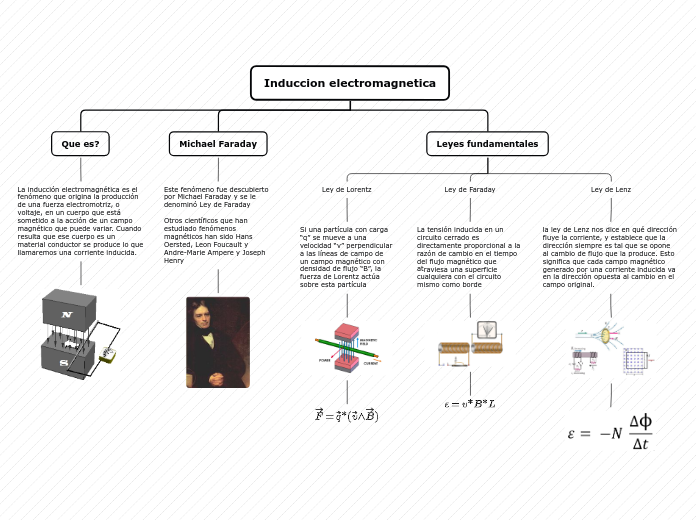

Electric schemes

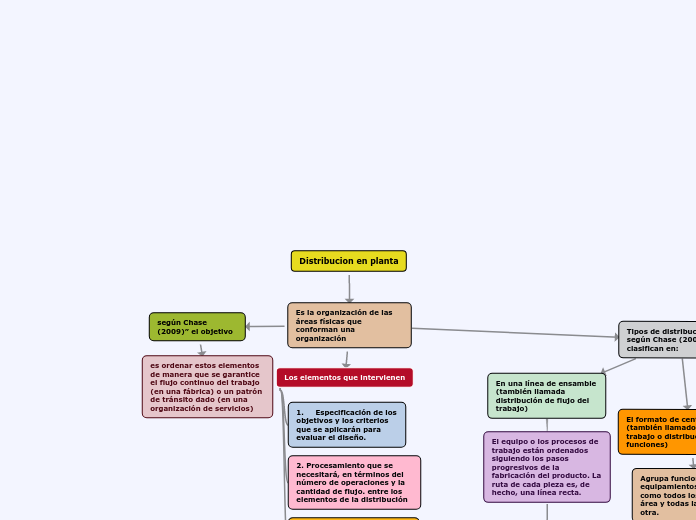

La organización y disposición de las áreas físicas dentro de una planta o instalación es crucial para asegurar un flujo continuo del trabajo. Esta distribución se basa en la especificación de objetivos y criterios de evaluación, el procesamiento necesario y la disponibilidad de espacio.