RELACION DE MANTENCION (RM)

6.9 Formato de Presentación

Trazado de relación de Mantenimiento mensual en función del tiempo durante un

período de doce meses en una XY gráfica lineal es el método más eficaz para

demostrar las tendencias en relación de mantenimiento. La superposición de la gráfica

de relación de mantenimiento con el Porcentaje de tiempo de detenciones

programadas y MTBS es el método más gráfico para determinar qué factor pueden

conducir el resultado final.

6.8 Es impactado por

• Alto porcentaje de reparaciones no programadas.

• MTBS (demasiado bajo)

Monitoreo de condiciones inadecuadas.

• Planificación y Programación escasos.

• La insuficiencia de recursos (Naves de taller, herramientas, equipos, etc.)

• La capacitación inadecuada

6.7 Tiene impacto sobre

• Los costos laborales - Relación de mantenimiento demasiado alto.

• Retrasos Reparación / excesiva MTTR - Relación de mantenimiento muy bajo.

6.6 Acción

Si Relación de mantenimiento y el costo resultante de la mano de obra son muy altos,

la organización debe investigar lo siguiente:

• Analizar los registros de historial de equipo para determinar si paradas no

programadas son conducir el resultado. Si este es el caso, se indica brechas en la

detección del plan de ciclo a ejecutar y revisiones del Monitoreo de Condición,

Planificación y Programación y / o áreas de ejecución será necesario.

• Mejorar la eficiencia del personal; controlar el tiempo para ejecutar las reparaciones;

identificar, enfoque y capacitar en las áreas más ineficientes, paradas de tiempo, es

decir de reparación.

• En general, las medidas adoptadas para aumentar MTBS reducirán la mano de obra

requisitos de conducción de la relación de Mantenimiento en la dirección correcta.

6.5 Interpretación

Con el fin de ser mejor comprendida y utilizada, la relación de mantenimiento debe ser

interpretada según el modelo de forma de la flota por un período consolidado de un

mes y una tendencia en el tiempo (seis a doce meses). Reconocer que la relación de

mantenimiento puede variar un poco de máquina a máquina dentro de una flota dado y de día a día durante el período objeto de investigación en función de las actividades

realizadas durante el período. como tales, el análisis de resultados de las pequeñas

poblaciones de más de intervalos cortos como resultado un amplio variaciones que

pueden ser muy engañosas.

6.4 Uso y Benchmarking

PONER LAS TABLAS AQUI

Precaución: Si bien es tentador hacerlo, el director de proyecto no debe utilizar los

niveles de referencia para predecir sus necesidades de personal a menos que esté

seguro de que el sistema de gestión de los equipos en el lugar está integrada y

completamente funcional. El Benchmarks se midió en un sitio que estaba muy bien

gestionado y todo los procesos que conforman el sistema de gestión del equipo se

encontraban en el lugar y actuando en un nivel muy alto. A menos que este es el caso,

utilizando de referencia de ejecución para prever las necesidades de personal se

traducirá en retrasos significativos en espera en mano de obra aumentando así el

MTTR a expensas de la disponibilidad. Se sugiere que Gestión de Proyectos utilicen

los resultados históricos para predecir el futuro de mano de obra requisitos y medir la

eficacia de su funcionamiento basado en el benchmarks.

Para ser útil como herramienta de proyección, la relación de mantenimiento necesita

ser medida para cada familia de máquinas, es decir, camiones, cargadoras, topadoras,

motoniveladoras, etc, ya que cada familia de máquinas tiene diferentes requisitos de

mantenimiento. Además, al igual que los requisitos de mantenimiento y reparación de

cambio de componentes con el tiempo, el mantenimiento cambia la relación con el

tiempo, por lo tanto los datos de Relación de mantenimiento deben ser analizados en

relación a la edad de los equipos y en el que se encuentra en el ciclo de cambio de

componente. En máquinas relativamente nuevas (aquellos que aún no han iniciado el

ciclo de cambio de componentes) la relación de mantenimiento es menor. Sin embargo,

una vez que los componentes se reemplazan, la Relación de mantenimiento aumentará

y permanecerá esencialmente constante.

6.3 Fuente de datos

Las horas hombre por mantención y reparación se obtienen de la historia de las

órdenes de trabajo. El resultado debe incluir el tiempo real dedicado a trabajar en todas

las formas de mantenimiento, reparaciones y modificaciones, así como las ineficiencias que resultan de la inspección y el tiempo de diagnóstico o de cualquier retraso o el

tiempo de espera para el espacio de la nave, piezas, herramientas, la literatura, el

equipo de apoyo en la reparación, la toma de decisiones, etc.

Las horas de funcionamiento se obtienen a partir de la lectura de contadores de

servicio de la máquina y una vez más deben incluir las horas por demora de

producción. Tenga en cuenta, que las horas obtenidas de sistemas de despacho con

frecuencia no están de acuerdo con la máquina SMR debido a la codificación de

retrasos en la producción, etc.

6.2 Descripción

La tasa de mantenimiento es un indicador de la cantidad de esfuerzo requerido para

mantener el equipo en servicio como también la eficiencia con que el trabajo es

desarrollado y la efectividad de la fuerza laboral en llevar acabo esta tarea.

La relación de mantenimiento se puede calcular como sea cargada o directa. Relación

de mantenimiento cargada sólo considera horas hombre en las ordenes de trabajo.

Taller de reparación, centro reparación de componentes, no se incluye en el cálculo.

Relación global de mantenimiento incluye todos los elementos de la relación cargada

de mantenimiento más el personal, la supervisión y el tiempo de inactividad.

6.1 Definición

Tasa de mantenimiento es una tasa de dimensionamiento de las horas hombres de

mantención y reparación, y las horas de operación de la máquina.

PONER LA ECUACION COMO IMAGEN

PORCENTAJE TIEMPO DETENCIONES PROGRAMADAS

5.9 Formato de Presentación

Trazar mensualmente % de horas de detenciones programadas durante un periodo de

12 meses sobre un gráfico lineal x-y, es el método más efectivo para predecir

tendencias.

PONER LA TABLA

5.8 Es impactado por

la falta de confiabilidad del producto

calidad de monitoreo de condición

disciplinas de planificación y programación

uso limitado o inadecuada administración de backlog

5.7 Tiene impacto sobre

disponibilidad de la flota y la producción resultante

costo total de reparación y mantenimiento

las necesidades de personal y de infraestructura MTBS y MTTR

5.6 Acción

Si el % de horas de detenciones programadas es menor de lo deseable o disminuye

con el tiempo, la organización debe revisar la siguiente.

Utilizar Pareto para identificar las causas de la falta de confiabilidad de la

máquina que se traducen en detenciones no programados. diseñar un sistema

de detección y / o estrategia de contención para hacer frente a estas cuestiones

con el fin de minimizar su influencia o eliminarlas por completo.

Revisar las prácticas de monitoreo de condiciones para garantizar que se

centran en los problemas que conducen a eventos de tiempo improductivo no

programadas.

5.5 Interpretación

El % de tiempo de detenciones programadas debe ser analizado, al menos

inicialmente, por el modelo sobre la base de la flota consolidada a lo largo de un

período de un mes y mostraran una tendencia a través del tiempo (6 a 12 meses). Un

bajo % de horas de detenciones programadas es indicativo de las deficiencias en el

plan de detección de ejecutar el ciclo y las revisiones al monitoreo de condiciones, la

Planificación y la programación y / o áreas de ejecución sería necesario. Disminuyendo

el % de horas de detenciones programadas es un predictor válido de problemas

pendientes y muy bien puede predecir la futura escasez de mano de obra y las

instalaciones. del mismo modo, el % de horas de detenciones programadas pueden usarse para medir el impacto de los cambios que resultan de los esfuerzos para

mejorar las disciplinas relacionadas con el plan de detección de ejecutar el ciclo.

5.4 Uso y Benchmarking

PONER TABLA

Definir para los otros equipos y flotas de equipos nuevos

Minas con procesos altamente eficaces de gestión de los equipos existentes son

capaces de ejecutar el 80% de su actividad el tiempo de mantenimiento y reparación de

forma programada y 20% detenciones no programadas.

5.3 Fuente de datos

Las ordenes de trabajo individual pueden ser codificadas como “programadas” o no

programadas” con el fin de realizar el seguimiento del número de horas de tiempo de

inactividad que están programadas.

5.2 Descripción

Un alto porcentaje de incidentes de detenciones no programadas resulta en un

ineficiente uso de recursos y costos excesivos en el tamaño del personal, quienes son

frecuentemente cambiados de trabajo en trabajo e instalaciones. Los requerimientos de

mano de obra se incrementan en relación a la oscilación enorme que se produce por el

número de máquinas detenidas para reparar.

El porcentaje de horas de detención programadas puede ser usado para determinar si

una organización tiene el control de la situación (proactiva) o si esta simplemente

respondiendo a las necesidades inmediatas de los equipos (reactiva).

5.1 Definición

Porcentaje del total horas de detenciones realizadas en un periodo determinado que es

planificado y programado.

PONER LA ECUACION DE IMAGEN

INDICE DE DISPONIBILIDAD (A)

4.9 Formato de Presentación

Trazar mensualmente el índice de disponibilidad durante un periodo de 12 meses

sobre un gráfico lineal x-y, es el método más efectivo para predecir tendencias. Trazar

el MTTR y MTBS en el mismo gráfico con índice de disponibilidad es el mejor método

para determinar que factor MTTR (duración de reparación) o MTBS (frecuencia de

reparación) es conducido al resultado final.

4.8 Es impactado por

MTBS

MTTR

4.7 Tiene impacto sobre

Producción

Satisfacción del cliente

4.6 Acción

Cuando el índice de disponibilidad es bajo respecto del benchmarking, se deben

realizar etapas de análisis de indicadores para determinar cuál es la causa del bajo

porcentaje y así poder ejecutar acciones correctivas. Se recomienda seguir los

siguientes pasos para este análisis

4.5 Interpretación

Dado que el índice de disponibilidad es puramente una función de la frecuencia (MTBS)

y duración (MTTR) de eventos de tiempo improductivo y los efectos de la utilización son

totalmente ignorados, la administración de equipos es capaz de cuantificar el impacto

tanto en el resultado final y responder en consecuencia. El Índice de disponibilidad

debe ser analizado, al menos inicialmente, según el modelo de la base de la flota

consolidada durante un período de un mes y tendencia en el tiempo (seis a doce

meses).

Reconocer que el Índice de disponibilidad puede variar un poco de máquina a máquina

dentro de una flota determinada y en el día a día durante el período investigado. Como

tales, el análisis de los resultados de las poblaciones individuales de la máquina o

incluso pequeños más corto intervalos dará lugar a grandes variaciones que pueden

ser muy engañosas. Un bajo o decreciente índice de Disponibilidad es un indicador

válido de los problemas pendientes. Asimismo, el índice de disponibilidad se puede

utilizar para medir el impacto de los cambios que resultan de los esfuerzos en la mejora

continua.

4.4 Uso y Benchmarking

4.3 Fuente de datos

4.2 Descripción

La disponibilidad es el resultado de la frecuencia y duración de los eventos

detenciones. Puesto que de la relación matemática entre MTBS, MTTR y el Índice

Disponibilidad (A), el resultado muestra que de los otros dos factores tienen una mayor

influencia sobre el resultado. Esto permite administrar apropiadamente reacciones a

cambios en el índice de disponibilidad y focalizar los esfuerzos y recursos sobre la

frecuencia (MTBS) o la duración (MTTR) de eventos detenciones.

4.1Definición

La tasa de MTBS sobre la suma de MTBS Y MTTR, expresada como un porcentaje

A%=(MTBS/MTBS-MTTR)*100

TIEMPO MEDIO PARA REPARAR (MTTR)

3.9 Formato de Presentación

Trazar mensualmente MTTR durante un periodo de 12 meses sobre un grafico lineal xy, es método más efectivo para mostrar la tendencia del MTTR

3.8 Es impactado por

Alto porcentaje de reparaciones no programadas (escaso monitoreo de

condiciones

Recursos inadecuados (mano de obra, herramientas, componentes, etc.)

Excesivo tiempo de demora

Inadecuada planificación y programación

Falta de entrenamiento (excesiva y/o ineficiente diagnostico / localización de

fallas)

3.7 Tiene impacto sobre

3.6 Acciòn

Si el MTTR es menor que el deseable o disminuye con el tiempo, la organización debe

revisar lo siguiente:

centrarse en la agrupación de las reparaciones para su ejecución durante la

ventana disponible de oportunidades de PM. esto se puede lograr a través de

una mejor detección (Monitoreo de Condiciones) y planificación; administración

de backlog es una efectiva herramienta de administración de equipos que

pueden ayudar en esta área.

3.5 Interpretación

En general el MTTR es usado para medir la durabilidad del equipo, pero lo que es más

importante, la capacidad de la organización de gestión del equipo para influir en el

resultado por medio de la ejecución eficiente de la reparación. Debido a que la

disponibilidad es una función de la frecuencia y la duración de los eventos de tiempo de

inactividad del equipo, un MTTR mayor al deseable es síntoma de baja disponibilidad.

Observar el MTTR en el contexto de retrasos también ayudará a la gestión a identificar

las fuentes de esos retrasos y tomar acciones apropiadas para minimizarlos.

¿Mis recursos realizan un trabajo eficiente?, si el MTTR es menor al benchmarking

entonces podríamos sospechar que se están realizando trabajos “parche, en lugar de la

solución de problemas. En cambio si el MTTR es alto es una indicación de problemas

en la detección, planificación y/o ejecución de las reparaciones, uso ineficiente de

recursos.

3.4 Uso y Benchmarking

El MTTR se utiliza para medir la capacidad de servicio del producto, pero, más

importante, la capacidad de la organización de gestión de equipos de influir en el

resultado final a través de eficientes ejecución de reparación. Dado que la

disponibilidad es una función de la frecuencia y la duración de eventos de tiempo

improductivo de la máquina, mayor de lo deseable MTTR es sintomático de baja

disponibilidad. Viendo el tiempo medio de reparación en el contexto de las demoras

también ayudará en la gestión de identificar las fuentes de esos retrasos y tomar las

medidas adecuadas para minimizarlas.

3.3 Fuente de datos

Horas de detención - obtenido a partir del historial de órdenes de trabajo de la

máquina y del sistema de despacho.

Cantidad de detenciones - obtenido a partir del historial de órdenes de trabajo de la

máquina y el sistema de despacho.

3.2 Descripción

El MTTR es una medida de rendimiento que cuantifica el tiempo de reparación, es

decir, que tan rápido (o lento) un equipo retorna al servicio una vez ocurrido un

incidente de detención. MTTR combina los efectos inherentes del servicio

mantención/mantenibilidad máquina y la eficiencia de la organización que administra el

equipo, para entregar rápidamente acciones remédiales de reparación.

Observación 1: en general el MTTR varía en mucho menor grado que el MTBS.

Observación 2:: No se deben considerar los tiempos de espera. Ver forma y

procedimiento de contabilización correcta de los tiempos de reparación.

Subtopic

3.1 Definición

Es el tiempo de detención promedio de reparación del equipo (considerando eventos

imprevistos, es decir, no programados). La duración promedio de los eventos de

detenciones del equipo, expresado en horas.

TIEMPO MEDIO ENTRE DETENCIONES (MTBS)

2.9 Formato de Presentación

Trazar mensualmente MTBS durante un periodo de 12 meses sobre un grafico lineal xy, es el método más efectivo para mostrar la tendencia del MTBS.

2.8 Es impactado por

Falla catastrófica de la máquina y la falta de estrategia de contención

Monitoreo de condiciones (calidad y / o cantidad)

Planificación (mal uso de los grupos de reparaciones)

Calidad de la reparación y el uso de la información.

2.7 Tiene impacto sobre

La disponibilidad de la flota y la producción resultante

Cantidad y costo de la infraestructura de apoyo

La utilización eficiente de los recursos humanos y materiales

2.6 Acción

Si el MTBS es menor que el deseable o disminuye con el tiempo, la organización debe

revisar lo siguiente:

• Investigar en base a equipos individuales. El Principio de Pareto se aplica aquí y

típicamente encontramos que un porcentaje relativamente pequeño de equipos opera

bien debajo del promedio general de la flota. Enfocarse en esos equipos y devolverle

sus estándares tendrá un efecto dramático en el desempeño general de la flota.

• Utilizar Pareto para determinar qué elementos del equipo (componentes o sistemas)

dan por resultado una frecuencia de reparación mayor que la anticipada. Los resultados de este tipo de investigación indicarán típicamente las fuentes de poca fiabilidad

crónica del producto y/o defectos de gestión de equipos, por ejemplo volver a reparar,

incapacidad para distinguir el síntoma de la causa, monitoreo de condiciones

inadecuado, etc.

• Analizar los registros del historial del equipo para determinar si las paradas no

programadas están produciendo el resultado. Si este es el caso, es señal de brechas

en el ciclo de detección-planificación-ejecución y serán necesarias revisiones al

Monitoreo de Condiciones, Planificación y Programación y/o Ejecución.

MTBS debe interpretarse, al menos inicialmente, por el modelo sobre la base de la flota

consolidada a lo largo de un período de un mes y tendencia en el tiempo (de seis a

doce meses). Reconocer que el MTBS variará significativamente de una máquina a

otra dentro de una flota determinada y en el día a día durante el período investigado. La

disminución de MTBS es un predictor válido de problemas pendientes. Del mismo

modo, el MTBS se puede utilizar para medir el impacto de los cambios de resultados de

los esfuerzos en la mejora continua.

2.5 Interpretación

2.4 Uso y Benchmarking

2.3 Referencias

Horas de operación - obtenido a partir de las lecturas del medidor de servicio de la

máquina.

Nota: las horas de retraso de producción no pueden ser rastreadas y tenidas en

cuenta y por lo tanto, se incluyen en las horas totales de operación.

Cantidad de detenciones - obtenido a partir del historial de las ordenes de trabajo de

la máquina y el sistema de dispatch. La información del dispatch puede ser usada para

contar los eventos de detención que no son acompañados de una orden de trabajo.

2.2 Descripción

El MTBS es utilizado para medir la confiabilidad de la máquina y, lo que es más

importante, la capacidad de la organización (de gestión de equipos) para influir en el

resultado final.

Debido a que la disponibilidad es una función de la frecuencia y duración de eventos de

tiempo de inactividad del equipo, un MTBS más bajo que lo deseable es síntoma de

baja disponibilidad.

El MTBS debe ser interpretado, al menos inicialmente, mediante un modelo basado en

la flota consolidada en un período de un mes y ajustado con el tiempo (seis a doce

meses).

Se debe tener presente que el MTBS variará apreciablemente de un equipo a otra

dentro de una flota dada y de un día a otro durante el período de la investigación.

Como tal, analizar los resultados de poblaciones pequeñas en intervalos cortos tendrá

como resultado, grandes variaciones que pueden ser muy engañosas. Disminuir el

MTBS es un predictor válido de problemas pendientes. Igualmente, el MTBS puede ser

utilizado para medir el impacto de los cambios resultantes de esfuerzos en la mejora

continua.

2.1 Definición

Es el tiempo de operación promedio entre paradas de equipo, la cual es expresada en

horas.

MTBS(horas)=hora de operación/numero de detenciones

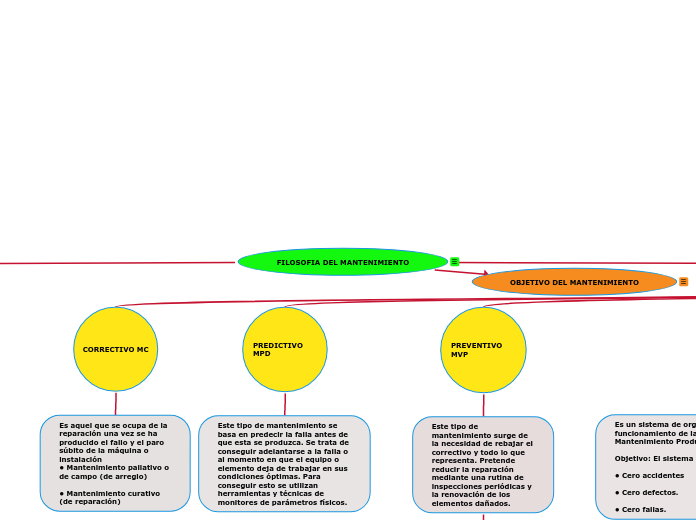

mejoramiento continuo

Una metodología sistemática que utiliza herramientas, entrenamiento y mediciones que nos permiten diseñar y controlar productos o procesos que cumplan las expectativas de nuestros clientes.

Un indicador

Es la expresión cuantitativa del comportamiento y desempeño de un proceso, cuya magnitud, al ser comparada con algún nivel de referencia, puede señalar una desviación sobre la cual se toman acciones correctivas o preventivas según sea el caso.

Indicadores de Mantención

Mantenimiento basado en las condiciones

Evaluar, cuantificar y documentar el rendimiento actual , relativo a las metas

establecidas en el Modelo de Mantención y Reparación

La utilización

La proporción de tiempo que una máquina está en funcionamiento (horas de operación)

dividido por el tiempo total de calendario en un período, expresado como un porcentaje.

Fórmula general de la disponibilidad

La disponibilidad es una medición del desempeño y la contribución del team de administración de los equipos en apoyo de las metas de producción de la mina.

Tipos de disponibilidad

física, mecánica, contractual

Historial del equipo

El equipo debe estar diseñado para involucrar a todos los elementos críticos de la organización en el proceso de gestión de equipos, equipos, por ejemplo, Mantenimiento,

Operaciones / Producción, Planificación, Programación, Partes, Formación, etc Si la organización está estructurada de tal manera que cada uno de los problemas y cuestiones que el rendimiento del equipo de impacto son conocidos cuantificados, así como comunicada a toda la organización, el mantenimiento

LA APLICACIÒN

UNO

De los equipos clave en mantener en buenas condiciones los caminos son las

motoniveladoras. Se destacan en el mantenimiento de las coronas transversales, en

remover rocas y suciedad que caen del camión, en dejar a los costados la suciedad extra para mantener la resistencia de rodadura al mínimo y reconstruir los caminos de acarreo.

Circuito de traslado de Material extraído

El circuito de traslado del material extraído se divide en 4 etapas, las cuales se mide el

tiempo que demora el camión en completar el ciclo.

*) Tiempo de carguío

*) Tiempo de acarreo camión cargado a zona descarga

*) Descarga de material

*)Tiempo de acarreo camión vacío a zona de carga

Resistencia a la Rodadura del Neumático

Las superficies del camino surcadas y lisas fuerzan a que los neumáticos delanteros siempre funcionen cuesta arriba. Esta es la resistencia de rodadura, o esfuerzo de tracción requerido para superar el efecto de retardo entre el neumático y el piso.

1,2 % para un camino de acarreo duro, permanente y con un buen mantenimiento.

2,5 % para un camino bien mantenido con poca flexión.

4 % para un camino con una penetración de neumáticos de 25 mm (1 pulg.).

5 % para un camino con una penetración de neumáticos de 50 mm (2 pulg.).

8 % para un camino con una penetración de neumáticos de 100 mm (4 pulg.).

14 % para un camino con una penetración de neumáticos de 200 mm (8 pulg.).

Pendiente de desplazamiento de los equipos

La selección de la pendiente del camino de acarreo apropiada tiene más que ver con

optimizar el rendimiento del camión. Para elegir la mejor pendiente, el diseñador debe

considerar la geometría del camino de acarreo y el rendimiento del camión en una

pendiente. La pendiente óptima es un factor de tiempo y distancia, cuanto más rápido

vaya o cuanto más corta sea la distancia, más rápido llegará allí.

Mantenimiento de los caminos de los equipos

La construcción del camino de acarreo es un costo necesario en todas las superficies

de minas que utilizan equipos móviles.

LA OPERACION

EL

material tronado en la mina es cargado en camiones de gran tonelaje mediante palas eléctricas o cargadores frontales

Posición correcta de carga

La carga se debe distribuir en la tolva, como se indica a continuación:

• Lateral: Centrada sobre los cilindros de levantamiento o sobre la flecha de la caja del camión

• Longitudinal: Centrada sobre la línea central de la tolva

• General: No debe haber una cantidad importante de material sobre la cabecera del techo; Deje un espacio de los tableros laterales libre para minimizar el derrame hacia los costados, por las esquinas y por la parte trasera de la caja, cuando el camión circule en pendientes

• La división de la carga útil debe ser de 33% en el eje delantero y 66% en el eje trasero

Zona de operación

Una pala necesita un frente de carguío mínimo de 65 m de ancho y carga camiones

que se van colocando alternativamente a cada lado de ella.

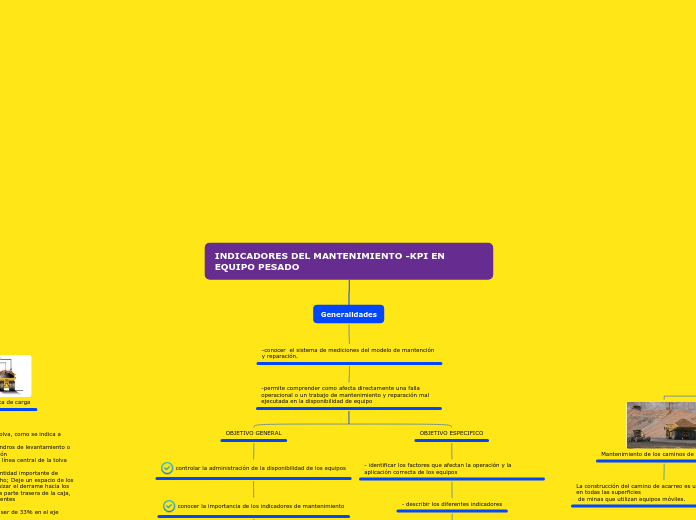

INDICADORES DEL MANTENIMIENTO -KPI EN EQUIPO PESADO

Generalidades

-conocer el sistema de mediciones del modelo de mantención y reparación.

-permite comprender como afecta directamente una falla operacional o un trabajo de mantenimiento y reparación mal ejecutada en la disponibilidad de equipo

OBJETIVO ESPECIFICO

- identificar los factores que afectan la operación y la aplicación correcta de los equipos

- describir los diferentes indicadores

Identificar los factores que la relación de mantenimiento

OBJETIVO GENERAL

controlar la administración de la disponibilidad de los equipos

conocer la importancia de los indicadores de mantenimiento

Conocer cuál es la importancia de tener una buena disponibilidad

Identificar los factores que afectan la disponibilidad.