Los Grandes Maestros De La Calidad

Videos

Sobre Deming, Crosby y Juran

Deming

Sobre Crosby

Sobre Juran

Sobre Ishikawa

Sobre Shigeo Shingo

Sobre Taguchi

Sobre Armand Feigenbaum

Sobre Peter Sengue

1:48:19

Ver más tarde

Frederick Winslow Taylor

Frederick Winslow Taylor (20 de marzo de 1856-21 de marzo de 1915) fue un ingeniero Industrial y economista estadounidense, promotor de la organización científica del trabajo y es considerado el padre de la Administración Científica.1 En 1878 efectuó sus primeras observaciones sobre la industria del trabajo en la industria del acero. A ellas les siguieron una serie de estudios analíticos sobre tiempos de ejecución y remuneración del trabajo. Sus principales puntos, fueron determinar científicamente trabajo estándar, crear una revolución mental y un trabajador funcional a través de diversos conceptos que se instruyen a partir de un trabajo suyo publicado en 1903 llamado Shop Management.

Taylorismo

El taylorismo, en organización del trabajo, hace referencia a la división de las distintas tareas del proceso de producción. Fue un método de organización industrial, cuyo fin era aumentar la productividad y evitar el control que el obrero podía tener en los tiempos de producción. Está relacionado con la producción en cadena.

La organización científica del trabajo

Al taylorismo, como método de trabajo, se le denominó organización científica del trabajo o gestión científica del trabajo, entendida como forma de dirección que asigna al proceso laboral los principios básicos del método científico, indicando así el modo óptimo de llevar a cabo un trabajo y repartiendo las ganancias con los trabajadores. Se basa en la división del trabajo en dirección y trabajadores, la subdivisión de las tareas en otras más simples y en la remuneración del trabajador según el rendimiento.

A su vez, la economía fue aumentando a los países que creaban esta compañía, el sistema de Taylor bajó los costos de producción porque se tenían que pagar menos salarios, las empresas incluso llegaron a pagar menos dinero por cada pieza para que los obreros se diesen más prisa. Para que este sistema funcionara correctamente, era imprescindible que los trabajadores estuvieran supervisados, y así surgió un grupo especial de empleados que se encargaban de la supervisión, organización y dirección del trabajo. Este proceso se enmarcó en una época (fines del siglo XIX) de expansión acelerada de los mercados que llevó al proceso de colonialismo, que terminó su cruzada frenética en tragedia a través de las guerras mundiales. Su obsesión por el tiempo productivo lo llevó a trabajar el concepto de cronómetro en el proceso productivo, idea que superaría a la de taller, propia de la primera fase de la Revolución Industrial.

Según el propio Taylor, las etapas para poner en funcionamiento su sistema de organización del trabajo eran las siguientes:

Hallar diez o quince obreros (si es posible en distintas empresas y de distintas regiones) que sean particularmente hábiles en la ejecución del trabajo por analizar.

Definir la serie exacta de movimientos elementales que cada uno de los obreros lleva a cabo para ejecutar el trabajo analizado, así como los útiles y materiales que emplea.

Determinar con un cronómetro el tiempo necesario para realizar cada uno de estos movimientos elementales y elegir el modo más simple de ejecución.

Eliminar todos los movimientos mal concebidos, los lentos o inútiles.

Tras haber suprimido así todos los movimientos inútiles, reunir en una secuencia los movimientos más rápidos y los que permiten emplear mejor los materiales más útiles.

La organización del trabajo taylorista transformó a la industria en los siguientes sentidos:

Aumento de la destreza del obrero a través de la especialización y el conocimiento técnico.

Mayor control de tiempo en la planta, lo que significaba mayor acumulación de capital.

Idea inicial del individualismo técnico y la mecanización del rol.

Estudio científico de movimientos y tiempo productivo.

La división del trabajo planteada por Taylor efectivamente reduce los costos y reorganiza científicamente el trabajo, pero encuentra un rechazo creciente del proletariado, elemento que sumado a la crisis de expansión estructural de mercado (por velocidad de circulación de la mercancía) lo llevaría a una reformulación práctica en el siglo XX que es la idea de fordismo.

Henry Ford

La filosofía de trabajo de Ford

Henry Ford fue un pionero del estado de bienestar a través de la sociedad de consumo. Buscó mejorar el nivel de vida de sus trabajadores y reducir su rotación. La eficiencia suponía contratar y mantener a los mejores trabajadores. El 5 de enero de 1914, Ford anunció su programa retributivo de 5 dólares al día. Este programa revolucionario también incluía la reducción de la jornada laboral de 9 a 8 horas al día, 5 días a la semana, así como el ya mencionado incremento desde 2,34 dólares al día hasta 5 para los trabajadores calificados.

Ford fue criticado por Wall Street por haber comenzado la implantación de la semana de 40 horas y por establecer un salario mínimo. Sin embargo, demostró que un pago así permitía a sus trabajadores el comprar los mismos coches que producían, y que por lo tanto era bueno para la economía. Ford denominó a este incremento en los salarios como una forma de compartir el beneficio. El salario de 5 dólares se ofrecía a los hombres mayores de 22 años que hubiesen trabajado en la compañía durante seis o más meses y, más importante si cabe, llevasen una vida que fuese aprobada por el «Departamento de Sociología». No aprobaban ni la bebida en abundancia ni el juego. El departamento utilizaba a 150 investigadores y apoyaban que los jefes mantuviesen los estándares de los empleados. Un gran porcentaje de los empleados consiguieron calificar para recibir esta parte de los beneficios.

Henry Ford (30 de julio de 1863-7 de abril de 1947) fue el fundador de la compañía Ford Motor Company y padre de las cadenas de producción modernas utilizadas para la producción en masa.

La introducción del Ford T en el mercado automovilístico revolucionó el transporte y la industria en Estados Unidos. Fue un inventor prolífico que obtuvo 161 patentes registradas en ese país. Como único propietario de la compañía Ford, se convirtió en una de las personas más conocidas y más ricas del mundo.

A él se le atribuye el fordismo, sistema que se difundió entre finales de los años treinta y principios de los setenta y que creó mediante la fabricación de un gran número de automóviles de bajo costo mediante la producción en cadena. Este sistema llevaba aparejada la utilización de maquinaria especializada y un número elevado de trabajadores en plantilla con salarios elevados.

Su visión global, con el consumismo como llave de la paz, es la clave de su éxito. Su intenso compromiso de reducción de costes llevó a una gran cantidad de inventos técnicos y de negocio, incluyendo un sistema de franquicias que estableció un concesionario en cada ciudad de EE. UU. y Canadá y en las principales ciudades de cinco continentes.

Peter M. Senge

Peter M. Senge nació en 1947, en la ciudad de Stanford, graduado en Ingeniería de la Universidad de Stanford. Hizo un Máster en Social Systems Modeling en MIT. Posteriormente completó su PHD en Management.

Es el director del Centro para el Aprendizaje Organizacional de la Sloan School of Management y fundador de la Society for Organizational Learning. En los años 1990 como la figura principal del desarrollo organizacional con su libro La Quinta Disciplina(1990), donde desarrolla la noción de organización como un sistema (desde el punto de vista de la Teoría General de Sistemas), en el cual expone un dramático cambio de mentalidad profesional.

FILOSOFIA

Una organización aprende si de manera continua y sistemática busca obtener el máximo provecho de sus experiencias aprendiendo de ellas.

De ésta manera se podrá detectar y corregir los errores y trampas más graves, por lo que éstas organizaciones serán capaces de sobreponerse a las dificultades, reconocer amenazas y enfrentar nuevas oportunidades.

DEFINICIÓN DE ORGANIZACIÓN INTELIGENTE

Como aquellas en donde la gente expande continuamente su aptitud para crear los resultados que desea, donde se cultivan nuevos y expansivos patrones de pensamiento y donde la gente aprende a aprender, enfatizando que la capacidad de aprender con mayor rapidez que los competidores, quizá sea la única ventaja competitiva sostenible.

PROPUESTA DE SENGE

Para construir organizaciones inteligentes, es que se cultiven y dominen cinco disciplinas, que aunque su desarrollo se dio por separado, al practicarlas en conjunto, cada cual dará una dimensión vital para la construcción de organizaciones con auténtica capacidad de aprendizaje, aptas para perfeccionar su habilidad y alcanzar sus mayores aspiraciones

Armand V. Feigenbaum

Nació en 1922, en Berkshires, Massachusetts, Estados Unidos. En 1944 fue contratado por General Electric en New York para trabajar en el área de calidad, como director de las operaciones de manufactura y control de calidad.

Es el creador de “Control total de calidad” cual completó mientras obtenía el grado doctoral en Massachussets Institute of Technology, en 1951, es el recibidor de numerosas medallas y honores por parte de asociaciones de calidad alrededor del mundo.

En 1956 introdujo por primera vez la frase “Control de calidad total”.

SU APORTE A LA CALIDAD

Su idea de la calidad es: un modelo de vida corporativa, un modo de administrar una organización. Control total de calidad es un concepto que abarca toda organización e involucra la puesta en práctica de actividades orientadas hacia el cliente.

FILOSOFÍA

Su filosofía de resumen en sus tres pasos hacia la calidad:

Liderazgo de calidad: la administración debe basarse en una buena planeación, manteniendo un esfuerzo constante hacia la calidad.

Tecnología de calidad moderna: los problemas de calidad no pueden ser atendidos sólo por el departamento de calidad. No se requiere fomentar una integración de todos los que participan en el proceso para que evalúen e implementen nuevas técnicas para satisfacer a los clientes.

Compromiso organizacional: debe de llevarse a cabo una capacitación y de una motivación constante para toda la fuerza laboral que participan en la organización dentro del proceso. Esto acompañado de una integración de la calidad en la planeación de la empresa.

La idea de Feigenbaum, se ha convertido en un elemento primordial dentro de los criterios del Premio Nacional de la Calidad Malcom Baldrige.

SUS PASOS DE CALIDAD

LOS 10 PRINCIPIOS FUNDAMENTALES DE SU FILOSOFÍA ACERCA DE LA CALIDAD

· La calidad es un proceso que afecta a toda su compañía.

· La calidad es lo que el cliente dice que es.

· Calidad y costo son una suma, no una diferencia.

· La calidad requiere tanto individuos como equipos entusiastas.

· La calidad es un modo de administración.

· La calidad y la innovación son mutuamente dependientes.

· La calidad es una ética.

· La calidad requiere una mejora continua

· La mejora de la calidad es la ruta más efectiva y menos intensiva en capital para la productividad.

· La calidad se implementa con un sistema total conectado con los clientes y los proveedores.

GENICHI TAGUCHI

Nació en Japón el 1 de enero de 1924. Es Ingeniero Textil y Doctor graduado de la Universidad Kyushu.

Comenzó su vida laboral en la compañía de Telefonía Nipón en donde se enfocó a la mejora de la productividad en la investigación y desarrollo.Posterior a esto, fue consultor para compañías muy importantes, como lo son TOYOTA y FUJIFILM. Cabe mencionar que de no haber sido por las reformas del Dr. Taguchi, Japón quizá no hubiese alcanzado nunca el éxito que logró más adelante.

FILOSOFÍA

Su filosofía es el control de calidad, que le llamó "Diseño Robusto"

"DISEÑO ROBUSTO" (CONTROL DE CALIDAD)

Cada vez que se diseña un producto, se hace pensando en que va a cumplir con las necesidades de los clientes, pero siempre dentro de un cierto estándar; a esto se le llama “calidad aceptable”.

El tipo de diseño que Taguchi propone es que se haga mayor énfasis en las necesidades que le interesan al consumidor y que a su vez, se ahorre dinero en las que no le interesen.

La contribución más importante del Dr. Taguchi, ha sido la aplicación de la estadística y la ingeniería para la reducción de costos y mejora de la calidad en el diseño de productos y los procesos de fabricación.

En sus métodos se emplea la experimentación a pequeña escala con la finalidad de reducir la variación y descubrir diseños robustos y baratos para la fabricación en serie.

El pensamiento de Taguchi se basa en conceptos fundamentales a la calidad total:

1. Las organizaciones deben ofrecer productos mejores que sus competidores en cuanto a diseño y precio.

2. Productos atractivos al cliente y con un mínimo de variación entre sí.

3. Ser resistentes al deterioro y a factores externos a su operación.

ESTOS CONCEPTOS SE CONCRETAN EN LOS SIGUIENTES 7 PUNTOS:

1.Función de pérdida

2.Mejora continua

3.Variabilidad

4.Diseño del producto

5.Optimización del diseño del producto

6.Optimización del diseño del proceso

7.Ingeniería de la calidad

Shigeo Shingo

Shingo nació en Saga, Japón, el 8 de enero de 1909. Estudió en la Escuela Técnica Superior, en Saga, donde descubrió el trabajo de Frederick Taylor, fundador del movimiento conocido como "Organización Científica del Trabajo".

En 1930, se graduó de Ingeniero Mecánico, en el Colegio Técnico Yamanashi, y comienza a trabajar en Taipéi Railway Factory. Ahí, observa las operaciones de los trabajadores y siente la obligación de mejorarlas.

Autor japonés de Zero Quality Control: Source Inspection and the Poka –Yoke System (1986), un libro que se centra en la mejora y la prevención de errores de calidad. Está muy orientado hacia la idea de que la calidad puede obtenerse sólo si el proceso de manufactura se diseña y opera con estándares ideales.

En el Premio Shingo se han agregado aspectos administrativos a los conceptos originales. Shingo no aporta mucho a la parte administrativa de la calidad total, pero sus ideas ayudan a no perderse en conceptos abstractos y a recordar que la productividad y la calidad provienen del perfeccionamiento de la operación básica del negocio.

Shingo está muy orientado hacia la idea de que la calidad puede obtenerse sólo si el proceso de manufactura está diseñado y operado con estándares ideales.

Shigeo Shingo es quizá el menos conocido de los gurús de la calidad japonesa en América y Europa. No obstante, su impacto en la industria japonesa y, recientemente, en algunas industrias de Estados Unidos ha sido bastante grande.

A decir de algunos especialistas en economía, “es uno de los gurús en calidad que más impacto ha tenido en el nivel de vida de los pueblos”, debido a que sus contribuciones a las técnicas modernas de manufactura ayudaron a las empresas a inclinar sus costos en 60 y hasta un 80 por ciento.

Sus contribuciones se caracterizan por el gran cambio de dirección que dio a la administración y diseño de los métodos de producción, ya que sus técnicas de manufactura van en sentido opuesto a las tradiciones.

Tal es el caso del concepto de “jalar” la producción en vez de “empujarla” y sus premisas de parar toda la producción cuando aparece un defecto, hasta dar con la causa y eliminarla, a lo que se ha dado en llamar “cero control de calidad”.

FILOSOFÍA

Una de las principales barreras para optimizar la producción es la existencia de problemas de calidad. Su método SMED (Cambio Rápido de Instrumental) funciona de manera óptima, si se cuenta con un proceso de Cero Defectos, para lo cual propone la creación del Sistema Poka – Yoke (a prueba de errores).

OTRAS APORTACIONES

• El sistema de producción de Toyota y el justo a tiempo

• Cero inventarios

• El sistema de “jalar” versus “empujar”

SISTEMA POKA - YOKE

Consiste en la creación de elementos que detecten los defectos de producción y lo informen de inmediato para establecer la causa del problema y evitar que vuelva a ocurrir, esto se debe inspeccionar en la fuente para detectar a tiempo los errores.

Inspección en la fuente dice que debemos reconocer que los empleados son seres humanos y, como tales, en ciertas ocasiones incurren en olvidos, de modo que es necesario incluir un poka- yoke que lo señale, y así se logre prevenir la ocurrencia de errores.

Mediante este procedimiento se detiene y corrige el proceso de forma automática para evitar que el error derive en un producto defectuoso.

Para reducir defectos dentro de las actividades de producción, el concepto más importante es reconocer que los mismos se originan en el proceso y que las inspecciones sólo pueden descubrirlos mas no prevenirlos. El cero defecto no se puede alcanzar si se olvida este concepto.

Los efectos del método Poka-Yoke en reducir defectos va a depender del tipo de inspección que se esté llevando a cabo, ya sea: en el inicio de la línea, autochequeo, o chequeo sucesivo.

Un sistema Poka-Yoke posee dos funciones:

1. Hacer la inspección al 100%. de las partes producidas

2. Si ocurren anormalidades puede dar retroalimentación y acción correctiva

Kaoru Ishikawa

La mayor contribución de Ishikawa fue simplificar los métodos estadísticos utilizados para control de calidad en la industria a nivel general.

A nivel técnico su trabajo enfatizo la buena recolección de datos y elaborar una buena presentación, también utilizó los diagramas de Pareto, para priorizar las mejorías de calidad.

Nació en Japón en el año 1915. Se graduó en el Departamento de Ingeniería de la Universidad de Tokio. Obtuvo el Doctorado en Ingeniería en dicha universidad y fue promovido a profesor en 1960. Obtuvo el premio Deming y un reconocimiento de la Asociación Americana de la Calidad. Falleció en el año 1989

Nació en Japón en el año 1915. Se graduó en el Departamento de Ingeniería de la Universidad de Tokio. Obtuvo el Doctorado en Ingeniería en dicha universidad y fue promovido a profesor en 1960. Obtuvo el premio Deming y un reconocimiento de la Asociación Americana de la Calidad. Falleció en el año 1989.

Desempeñó un papel relevante en el movimiento por la calidad en Japón debido a sus actividades de promoción, y su aporte en ideas innovadoras para la calidad. Se le reconoce como uno de los creadores de los círculos de calidad en Japón (grupos de personas de una misma área de trabajo que se dedican a generar mejoras). El diagrama de causa y efecto también se denomina diagrama de Ishikawa, debido a que fue él quien lo empezó a usar de forma sistemática.

En su libro” ¿Qué es el control total de calidad? sintetiza sus ideas principales y experiencias sobre la calidad: Describe el papel clave que juegan las siete herramientas estadísticas básicas para la calidad, al ayudar a controlar el proceso y orientar en la búsqueda de causas para realizar mejoras.

La calidad para Ishikawa :

• Controlar la calidad es hacer lo que se tiene que hacer.

• El control de calidad empieza y termina con la capacitación a todos los niveles.

• Siempre se deben tomar las acciones correctivas apropiadas. El control de calidad no acompañado de acción es simple diversión.

PRINCIPIOS BÁSICOS DE LA CALIDAD

• La calidad empieza con la educación y termina con la educación.

• Aquellos datos que no tengan información dispersa (variabilidad) son falsos.

• El primer paso hacia la calidad es conocer las necesidades de los clientes.

• El estado ideal del control de calidad ocurre cuando ya no es necesaria la inspección.

• Elimine la causa raíz y no los síntomas.

• El control de calidad es responsabilidad de todos los trabajadores en todas las divisiones.

• No confunda los medios con los objetivos.

• Ponga la calidad en primer término y dirija su vista hacia las utilidades a largo plazo.

• La mercadotecnia es la entrada y salida de la calidad.

• La gerencia superior no debe mostrar enfado cuando sus subordinados les presenten los hechos.

• 95% de los problemas de una empresa se pueden resolver con simples herramientas de análisis.

DIAGRAMA DE ISHIKAWA (CAUSA Y EFECTO/ ESPINA DE PESCADO)

Es un método grafico que refleja la relación entre una característica de calidad y los factores que posiblemente contribuyan a que exista. Relaciona el efecto con sus causas potenciales.

Ventajas

• Hacer un diagrama de Ishikawa es un aprendizaje en sí (se logra conocer más el proceso o la situación).

• Las causas del problema se buscan activamente y los resultados quedan plasmados en el diagrama.

• Muestra el nivel de conocimiento técnico que se ha logrado sobre el proceso.

• Sirve para señalar todas las posibles causas de un problema y cómo se relacionan entre sí, con lo cual la solución de un problema se vuelve un reto y se motiva así el trabajo por la calidad.

Pasos para la construcción de un diagrama de Ishikawa

1. Definir y delimitar claramente el problema o tema a analizar.

2. Decidir qué tipo de diagrama de Ishikawa se usará.

3. Buscar todas las causas probables, lo más concretas posibles, con apoyo del diagrama elegido y por medio de una sesión de lluvia de ideas.

4. Representar en el diagrama de Ishikawa las ideas obtenidas y analizar el diagrama

5. Decidir cuáles son las causas más importantes mediante el diálogo.

6. Decidir por qué causas actuar

7. Preparar un plan de acción para cada una de las causas a investigarse o corregirse

CÍRCULOS DE CALIDAD

La naturaleza de estos círculos de calidad, varía junto con sus objetivos según la empresa de que se trate.

Las metas de los círculos de calidad son:

• Que la empresa se desarrolle y mejore.

• Contribuir a que los trabajadores se sientan satisfechos mediante talleres, y respetar las relaciones humanas.

• Descubrir en cada empleado sus capacidades para mejorar su potencial.

En los círculos de calidad se aplican las siete herramientas de Ishikawa:

Las gráficas de control

Permite estudiar la evolución del desempeño de un proceso a lo largo del tiempo:

Los flujogramas

Técnica utilizada para separar datos de diferentes fuentes e identificar patrones:

Los diagramas de dispersión

Búsqueda de relaciones entre las variables que están afectando al proceso:

Las hojas de control

Es una herramienta de recolección de datos:

Los histogramas

Gráficos que muestran la distribución de frecuencia de una variable, y los valores que difieren:

Los diagramas de causa-efecto (diagramas “espinas de pescado” o Ishikawa)

Este diagrama identifica las causas de un efecto o problema y las ordena por categorías:

Los diagramas de Pareto

Su objetivo es mostrar los factores más significativos del proceso bajo estudio:

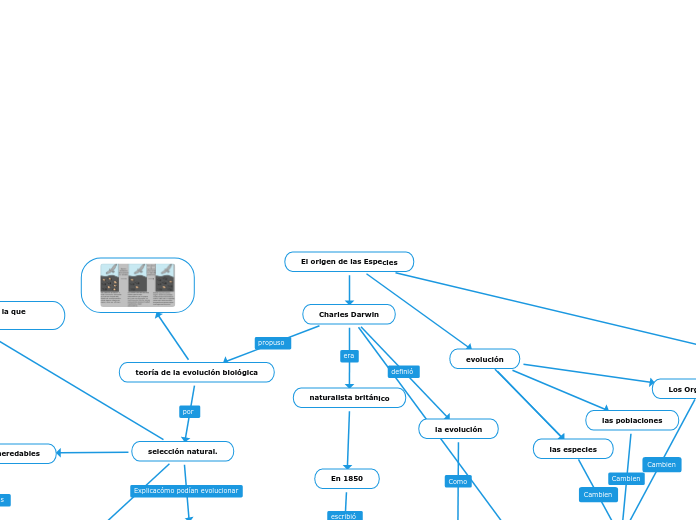

Joseph Moses Juran

Nació el 24 de diciembre de 1904 en la ciudad de Braila, ahora parte de Rumania y es otra de las grandes figuras de la calidad. Se traslada a Minnesota en 1912. En 1924 se graduó en Ingeniería Eléctrica en la Universidad de Minnesota, e inició su trabajo con Western Electric en Hawthorne Works, Chicago.

En 1928 escribió su primer trabajo sobre calidad: un folleto de entrenamiento llamado “Método estadístico aplicado a los problemas de manufactura”. En 1937 conceptualizó el principio de Pareto.

Principio de Pareto

Vilfredo Federico Pareto, (nacido Wilfried Fritz Pareto) (París, 15 de julio de 1848 - Céligny, Suiza, 19 de agosto de 1923), fue un ingeniero, sociólogo, economista y filósofo italiano.

es también conocido como la regla del 80-20, distribución A-B-C, ley de los pocos vitales o principio de escasez del factor,quien lo enunció por primera vez en su "Cours d’économie politique" de 1896.

Pareto enunció el principio basándose en el denominado conocimiento empírico. Estudió que la gente en su sociedad se dividía naturalmente entre los «pocos de mucho» y los «muchos de poco»; se establecían así dos grupos de proporciones 80-20 tales que el grupo minoritario, formado por un 20 % de población, ostentaba el 80 % de algo y el grupo mayoritario, formado por un 80 % de población, el 20 % de ese mismo algo. En concreto, Pareto estudió la propiedad de la tierra en Italia y lo que descubrió fue que el 20 % de los propietarios poseían el 80 % de las tierras, mientras que el restante 20 % de los terrenos pertenecía al 80 % de la población restante.

Estas cifras son arbitrarias; no son exactas y pueden variar. Su aplicación reside en la descripción de un fenómeno y, como tal, es aproximada y adaptable a cada caso particular.

El principio de Pareto se ha aplicado con éxito a los ámbitos de la política y la Economía. Se describió cómo una población en la que aproximadamente el 20 % ostentaba el 80 % del poder político y la abundancia económica, mientras que el otro 80 % de población, lo que Pareto denominó «las masas», y tenía poca influencia política. Así sucede, en líneas generales, con el reparto de los bienes naturales y la riqueza mundial.

Cabe mencionar que si bien Pareto determinó esta relación basándose en sus estudios sobre la riqueza, la aplicación universal, es decir, la aplicación del principio a otras áreas fuera de la economía se debe al trabajo de Joseph Juran,4 quién encontró la relación 80-20 y la aplicó a otros fenómenos.

Juran enfatiza la responsabilidad de la administración para mejorar el cumplimiento de las necesidades de los clientes. Una de sus aportaciones clave es lo que se conoce como la trilogía de la calidad.

Para Juran la calidad es lo :

"Adecuado para el uso", también la expresa como "la satisfacción del cliente externo e interno".

SU FILOSOFÍA

Los administradores superiores deben involucrarse para dirigir el sistema de calidad.

Los objetivos de la calidad deben ser parte del plan de negocio.

TRILOGÍA DE LA CALIDAD

Unos de los aportes clave es lo que se conoce como la trilogía de la calidad, que es un esquema de administración funcional cruzada, que se compone de tres procesos administrativos: Planear, controlar y mejorar

LOS TRES PROCESOS UNIVERSALES DE LA GESTIÓN PARA LA CALIDAD

Son la planificación de la calidad, el control de la calidad, y la mejora de la calidad, que vemos representado en este esquema:

diagrama de la trilogia de juran

Cada Proceso incluye una serie de actividades:

La mejora de la calidad

· La calidad llega a formar parte del plan de toda alta dirección.

· Las metas de calidad se incorporan al plan empresarial.

· Las metas ampliadas derivan del benchmarking: el énfasis está puesto en el consumidor y en la competencia; existen metas para el mejoramiento anual de la calidad.

· Las metas de despliegan a los niveles de acción.

· La capacitación se lleva a cabo a todos los niveles.

· La medición se efectúa en cada área.

· Los directivos analizan regularmente los progresos con respecto de las metas.

· Se reconoce la performance superior.

· Se replantea el sistema de recompensas

El control de la calidad

· Evaluar el desempeño actual del proceso.

· Comparar el desempeño actual con las metas de calidad (real frente a estándar)

· Actuar sobre la diferencia.

La planificación de la calidad

Determinar quiénes son los clientes.

· Determinar las necesidades de los clientes.

· Traducir las necesidades al lenguaje de la compañía

· Desarrollar un producto que responda a esas necesidades.

· Desarrollar el proceso capaz de producir productos con las características requeridas.

· Transferir los planes resultantes a las fuerzas operativas.

Philip Crosby

Nació en Wheeling, Virginia, Estados Unidos, el 18 de junio 1926. Trabajó para Martin- Marietta de 1957 y para ITT de 1965 a 1979. A partir de 1979 fundó su despacho de consultoría y hasta su muerte, el 18 de agosto de 2001 se dedicó a la calidad.

Para Crosby la calidad es gratis, definiéndola como:

· “conformidad con los requerimientos” e indicando que el 100% de la conformidad es igual a cero defectos.

· “Hacerlo bien a la primera vez”

· “Hacer que la gente haga mejor todas las cosas importantes que de cualquier forma tiene que hacer”

· “Promover un constante y consciente deseo de hacer el trabajo bien a la primera vez”

En Martin- Marietta surgió un movimiento muy importante por la calidad, conocido como CERO DEFECTOS, que se enfocaba a elevar las expectativas de la administración y a motivar y concientizar a los trabajadores por la calidad.

Este enfoque de la calidad fue continuado y perfeccionado por Crosby.

Escribió algunos libros como “La calidad no cuesta” en 1979 y “La calidad sin lágrimas” en 1984, fueron muy populares y leídos por muchos gerentes, lo que ayudó a difundir la importancia de la calidad.

SU FILOSOFÍA

Cero defectos, se enfoca a elevar las expectativas de la administración y motivar y concientizar a los trabajadores por la calidad.

Las empresas despilfarran recursos realizando incorrectamente procesos y repitiéndolos.

Para conseguir trabajar sin defectos es preciso:

· Una decisión fuerte de implantación.

· Cambio de cultura o del entorno de trabajo.

· Actitud de apoyo de la dirección.

La calidad lo resume en cuatro principios absolutos:

· Calidad es cumplir con los requisitos del cliente.

· El sistema de calidad es la prevención.

· El estándar de desempeño es cero defectos.

· La medición de la calidad es el precio del incumplimiento.

Crosby propuso catorce pasos basados en cuatro principios absolutos que son:

Hacerlo todo de nuevo

Consejos de calidad

Reconocimiento

Estableciendo de la causa de errores

Fijar metas

Día de cero defectos

Capacitación a los supervisores

Establecer un comité específico ad hoc para el programa de cero defectos

Acciones correctivas

Concientización de la calidad

Costo de la evaluación de la calidad

Medición de la calidad

Equipo de mejora de la calidad

Compromiso de la gerencia

EDWARD DEMING

LAS SIETE ENFERMEDADES MORTALES DE LA GERENCIA

De los fallos que ocurren en las empresas a raiz de la lista de los 14 puntos que nos presenta Deming, se desglosan entonces lo que Deming denominó las siete enfermedades mortales que se oponen a la búsqueda de la calidad y que son los vicios que existen en el modelo tradicional de gerencia.

1. Falta de compromiso con la calidad y el mejoramiento continúo.

La gerencia cambia de dirección constantemente. No se nota la constancia en el propósito de mejorar constantemente los procesos y los productos.

2. Énfasis en las utilidades de corto plazo.

Estar tan preocupado por el hoy y las pérdidas mensuales o trimestrales, sin visión a largo plazo, acaba con la calidad y la productividad.

3. Estimular el desempeño del personal mediante su evaluación.

La costumbre de pasarle la culpa al nivel inferior da los malos resultados, hace que la evaluación del desempeño no se dé.

Los trabajadores son únicamente responsables del 15% de los errores, mientras la gestión llevada a cabo por la gerencia es la responsable del 85% de los errores o irregularidades.

4. Inestabilidad y rotación de la alta administración.

Cuando en las compañías cambian los gerentes porque buscan buenos resultados a corto plazo, nunca acabarán de entender la compañía que dirigen en profundidad, por lo tanto no serán capaces de introducir cambios a largo plazo necesarios para una adecuada gestión.

5. Administrar el negocio solamente con base en indicadores visibles.

Las cifras visibles que nos muestra la contabilidad financiera no reflejan lo que vale una empresa. Cuando un gerente administra solo con estas cifras, se queda sin cifras, y sin empresa que administrar.

6. Incremento en los Costos de seguridad social y ausentismo.

El cambio en sustitución al seguro social, al concepto de médico de empresa, evita que los empleados salgan de las instalaciones.

7. Costos excesivos por reclamaciones de garantía

Constituyen el precio directo de la no calidad. Los clientes insatisfechos deben ser resarcidos ante la imposibilidad de conseguir un producto o servicio que se ajuste a los requisitos marcados por el cliente.

EL CICLO DE DEMING

El ciclo que es también conocido como: “el ciclo de calidad” y también como “Espiral de mejora continua” aunque en 1980 los japoneses le cambiaron el nombre a CICLO DE DEMING

PLANEAR: Se desarrolla de manera objetiva y profunda un plan. ¿Qué hacer? ¿Cómo hacerlo?

HACER: Se comprueba en pequeña escala o sobre la base de ensayo tal como ha sido planeado.

Hacer lo planificado.

VERIFICAR: Se supervisa si se obtuvieron los efectos esperados y la magnitud de los mismos.

Las cosas pasaron según se planificaron.

ACTUAR: De acuerdo a lo anterior, se actúa en consecuencia, ya sea generalizando el plan si dio

resultados y tomando medidas preventivas para que la mejora no sea reversible, o

reestructurando el plan debido a que los resultados no fueron satisfactorios, con lo que se

vuelve a iniciar el ciclo. ¿Cómo mejorar la próxima vez?

SU FILOSOFÍA

Uno de sus aportes fundamentales es el de la Mejora Continua.

La filosofía Deming se basa en los catorce principios gerenciales, que constituyen el pilar para el desarrollo de la calidad.

BASES DE LA FILOSOFÍA DE DEMING

Descubrir mejoras: Productos / Servicios.

· Reducir incertidumbre y variabilidad en los procesos.

· Para poder evitar variaciones propone un CICLO.

· A mayor CALIDAD mayor PRODUCTIVIDAD.

· La administración es la responsable de la mejora de la CALIDAD.

1. Ser constantes en el propósito de mejorar el producto y el servicio con la finalidad de ser más competitivos, mantener la empresa y crear puestos de trabajo.

2. Adoptar la nueva filosofía para afrontar el desafío de una nueva economía y liderar el cambio.

3. Eliminar la dependencia en la inspección para conseguir calidad.

4. Acabar con la práctica de comprar en base solamente al precio. Minimizar el coste total en el largo plazo y reducir a un proveedor por elemento estableciendo una relación de lealtad y confianza.

5. Mejorar constantemente y siempre el sistema. Esto mejorará la calidad y reducirá los costes.

6. Instituir el entrenamiento de habilidades

7. Adoptar e instituir el liderazgo para la dirección de personas, reconociendo sus diferencias, habilidades, capacidades y aspiraciones. El propósito del liderazgo es ayudar al equipo a mejorar su trabajo.

8. Eliminar el miedo, de forma que todos puedan trabajar con eficacia.

9. Eliminar las barreras entre departamentos asegurando una cooperación win-win. Las personas de todos los departamentos deben trabajar como un equipo y compartir información para anticipar problemas que pudieran afectar al uso del producto o servicio.

10. Eliminar los eslóganes y exhortaciones a la calidad. Esto solo puede dañar las relaciones ya que la mayoría de las causas de baja calidad son del sistema y los empleados poco pueden hacer.

11. Eliminar los objetivos numéricos, las cuotas y la dirección por objetivos. Sustituyen el liderazgo.

12. Eliminar las causas que impiden al personal sentirse orgullosos de su trabajo. Esto es eliminar la revisión anual de méritos o cualquier tipo de clasificación que solo creará competitividad y coflicto.

13. Instituir un vigoroso programa de educación y automejora.

14. Poner a todo el mundo a conseguir la transformación ya que ésta es el trabajo de todos.

Nació el 14 de octubre de 1900 en Wyoming, Estados Unidos. Estudio física y matemática en la Universidad de Wyoming. En Yale recibió su P.h.(Doctorado) en física. Trabajó en la planta Hawthorne de la Western Electric de Chicago en la cual 46,000 personas fabricaban teléfonos en un ambiente de explotación y mala remuneración.

Algunas de sus ideas de la administración surgieron de su experiencia en Hawthorne, donde los trabajadores eran remunerados de acuerdo a lo que producían.

En 1951, en Japón, se fundó el premio a la calidad Deming, el cual se otorgaba en dos categorías, a una persona por sus conocimientos en teoría estadística y a compañías por logros obtenidos en la aplicación estadística.

Falleció en diciembre de 1993, a sus 93 años de edad.

Para Deming la calidad está definida como: “Un producto o un servicio tienen calidad si sirven de ayuda a alguien y disfrutan de un mercado bueno y sostenido”.