によって Rodolfo Matter 6年前.

809

ADMINISTRAÇÃO DA PRODUÇÃO

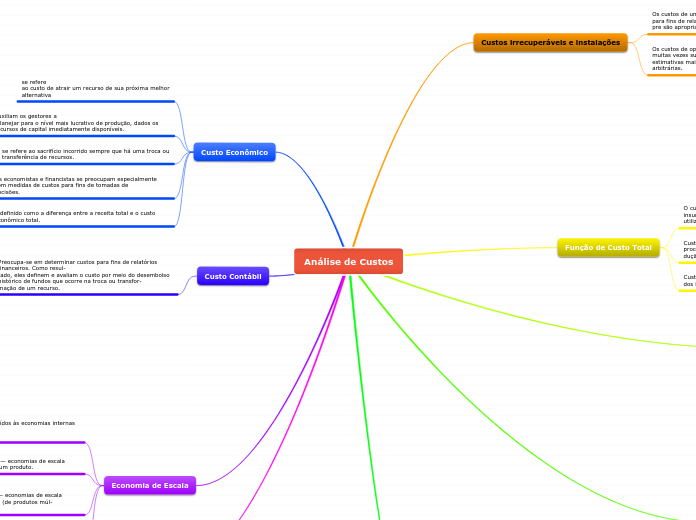

Em um contexto industrial, a capacidade produtiva define-se pela diferença entre a produção final realizada e as perdas, sejam elas conhecidas ou não planejadas. A capacidade de projeto considera um sistema ideal sem perdas, enquanto a capacidade de carga efetiva leva em conta as perdas estimadas com base no processo produtivo.

開く

Fases do PPCP 3ª Fase- Escolha da capacidade Teoria das Filas Representações Acumuladas 2ª Fase - Políticas da capacidade Gestão da demanda Acompanhamento da demanda Capacidade constante. 1ª Fase - Previsão da demanda Análise conjunta de vendas, marketing e produção. Metas Aumentar a qualidade dos produtos e serviços reduzindo a possibilidade de riscos Assegurar produção total da demanda Aumentar o Capital de Giro - Redução de estoques Reduzir custos no equilibrio entre capacidade e demanda Aumentar a velocidade de resposta à demanda do cliente Flexibilidade Confiabilidade CAPACIDADE Capacidade instalada:

Produção máxima ininterrupta

sem considerar perdas. Quantidade de horas por dias

a empresa opera com produção máxima.

Capacidade máxima mensal é de 720 horas

vezes produção máxima por hora. Capacidade de projeto:

Considera um sistema produtivo,

sem considerar perdas. Leva em conta os turnos e horas extras

nos quais a empresa opera.

(turnos e horas por dia,

dias por semana, etc.) Capacidade de carga (efetiva):

Constituída pela capacidade

real à disposição. Leva em conta as perdas estimadas

com base no processo produtivo já conhecido. Capacidade Realizada:

É, nada menos que o produto final realizado

subtraindo as perdas conhecidas e perdas não planejadas. Perdas não planejadas é constituída

pela ausência de:

Máquinas, Energia, Funcionários, etc. CLASSIFICAÇÃO DAS CAPACIDADES Índices de capacidade: Índice de Disponibilidade:

Percentual disponível do sistema.

(Disponível/Instalada)*100 Índice de Eficiência:

(realizada/efetiva)*100 Índice de Utilização:

Demonstra percentual

da utilização disponível.

Dividido entre bruta e líquida. Líquida: (Realizada/Disponível)*100 Bruta: (Efetiva/Disponível)*100 Tópico principal Sazonalidade Financeiras Climáticas Festivas Comportamentais Sociais Políticas Determinação de demanda e capacidade Modelos quantitativos: são embasados nos registros históricos de demanda. Modelos qualitativos: são normalmente subjetivos, utilizados quando não há base histórica de dados. Lotes mínimos de fabricação menor lote possível a ser produzido pela empresa de forma que o aumento do tempo dos setups não ultrapasse a capacidade disponível Produção no longo prazo As operações apresentam baixa probabilidade de serem rentáveis com volumes de produção muito baixos. É mais fácil construir uma fábrica de 1000 unidades do que duas fábricas de 500 unidades. Breaking Points de custos fixos a medida que a produção aumenta. Caso a fábrica opere em um nível menor de fabricação do que

sua capacidade efetiva, aumentará o custo/produto, pois o custo fixo se manterá. Planejamento de controle da

capacidade da produção - PPCP