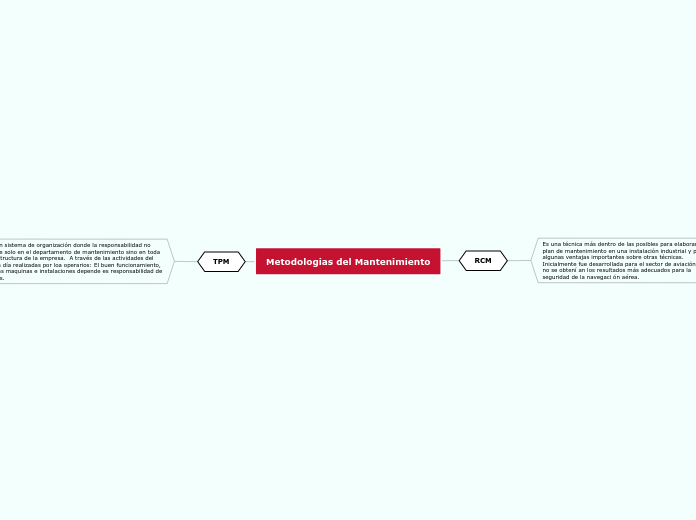

Metodologias del Mantenimiento

TPM

Es un sistema de organización donde la responsabilidad no recae solo en el departamento de mantenimiento sino en toda la estructura de la empresa. A través de las actividades del día a día realizadas por loa operarios: El buen funcionamiento, de las maquinas e instalaciones depende es responsabilidad de todos.

Para comprender mejor el significado del TPM hay que entender que este se sistema de pilares:

Pilar 8: Seguridad, Higiene y medio ambiente o Crear y mantener un sistema ma que gar antice un ambiente laboral sin accidentes y sin contaminación.

Pilar 7: TPM en los departamentos de apoyo o eliminar las pérdidas en los procesos administrativos y aumentar la eficiencia En estos departamentos las siglas del TPM toman estos significados T.- Total Participación de sus miembros P- Productividad (volúmenes de ventas y ordenes por personas) M.- Mantenimiento de clientes actuales y búsqueda de nuevos

Pilar 6: Mejoramiento para la calidad o tomar acciones preventivas para obtener un proceso y equipo cero defectos.

Pilar 5: Control inicial. Reducir el deterioro de los equipos y mejorar los costos de su mantenimiento en el momento que se compran y se incorporan al proceso productivo.

Pilar 4: Capacitación de los empleados, a ser posible entre el personal de la propia empresa.

Pilar 3: Mantenimiento planeado o "lograr mantener el equipo y el proceso en estado óptimo por medio de actividades sistemáticas y metódicas para construir y mejorar continuamente"

Pilar 2: Mantenimiento autónomo o "hacer participe al operario en la conservación, mantenimiento y / o mejora de la máxima quina donde trabaja de manera que pueda detectar un tiempo las fallas potenciales"

Pilar I: Mejora Focalizada o "eliminar las grandes pérdidas del proceso productivo"

Objetivos

Metodología 1. Participación de todo el personal, desde la alta dirección hasta los operarios de planta. 2. Creación de una cultura corporativa orientada a la obtención de la máxima eficacia en el sistema de producción y gestión de los equipos y maquinarias. 3. Implantación de un sistema de gestión de las plantas productivas tal que se facilite la eliminación de las pérdidas antes de que se produzcan. 4. Implantación del mantenimiento preventivo como medio básico para alcanzar el objetivo de cero pérdidas mediante actividades en terradas en pequeños grupos de trabajo y apoyado en el soporte que proporciona el mantenimiento autónomo. 5. Aplicación de los sistemas mas de gestión de todos los aspectos de la producción, incluyendo diseño y desarrollo, ventas y dirección.

Objetivos segundarios Cero averias Cero tiempos muertos Cero defectos achacables a un mal estado de los equipos Sin pérdidas de rendimiento o de capacidad productiva debidos a estos de los equipos

Objetivo principal Eliminar las pérdidas en producción debidas al estado de los equipos, o en otras palabras, nmantener los equipos en disposición para producir una capacidad máxima producto s de la calidad esperada, sin paradas no programadas.

RCM

Es una técnica más dentro de las posibles para elaborar un płan de mantenimiento en una instalación industrial y presenta algunas ventajas importantes sobre otras técnicas. Inicialmente fue desarrollada para el sector de aviación, donde no se obtení an los resultados más adecuados para la seguridad de la navegaci ón aérea.

Fases de desarrollo

Fase 7: Puesta en marcha de medidas preventivas

Fase 6: Agrupación de las medidas preventivas en sus diferentes categorías. E la boración del Plan de Mantenimiento, lista de mejoras, planes de formación y procedimientos de operación y de mantenimiento

Fase 5: Determinación de medidas preventivas que eviten o atenúen los efectos de los fallos.

Fase 4: Estudio de las consecuencias de cada modo de fallo. Clasificación de los fallos en críticos, im portantes o tolerables en función de esas consecuencias

Fase 3: De terminación de los modos de fa llo o causas de cada uno de los fallos encontrados en la fase anterior

Fase 2: Determinación de los fallos funcionales y fallos técnicos

Fase 1: Estudio detallado del funcionamiento miento del siste ma. Lista de funciones del sistema en su conjunto. Lista de funciones de cada subsiste ma y de cada equipo significa tivo integrado en cada subsiste ma.

Fase 0: Codificación y listado de todos los subsistemas, equipos y elementos que componen el sistema que se está estudiando. Recopilación de esquemas, diagramas funciona les, diagramas lógicos, etc.

objetivos

Durante ese análisis de fallos debemos contestar a seis preguntas claves: ¿Cuáles son las funciones y los estándares de funcionamiento en cada sistema? ¿Cómo falla cada equipo? ¿Cuál es la causa de cada fallo? ¿Qué consecuencias tiene cada fallo? ¿Cómo puede evitarse cada fallo? ¿Qué debe hacerse si no es posible evitar un fallo?

El análisis de una planta industrial según esta metodología aporta una serie de resultados: • Mejora la comprensión del funcionamiento de los equipos y sistemas • Analiza todas las posibilidades de fallo de un sistema y desarrolla mecanismos que tratan de evitarlos, ya sean producidos por causas intrínsecas al propio equipo o por actos personales. • Determina una serie de acciones que permiten garantizar una alta disponibilidad de la planta.

Objetivos segundarios Aumentar la disponibilidad, es decir, la proporción del tiempo que la planta está en disposición de producir, y disminuir al mismo tiempo los costes de mantenimiento.

Objetivo principal Aumentar la fiabilidad de la instalación, es decir, disminuir el tiempo de parada de planta por averías imprevistas que impidan cumplir con los planes de producción