2 S

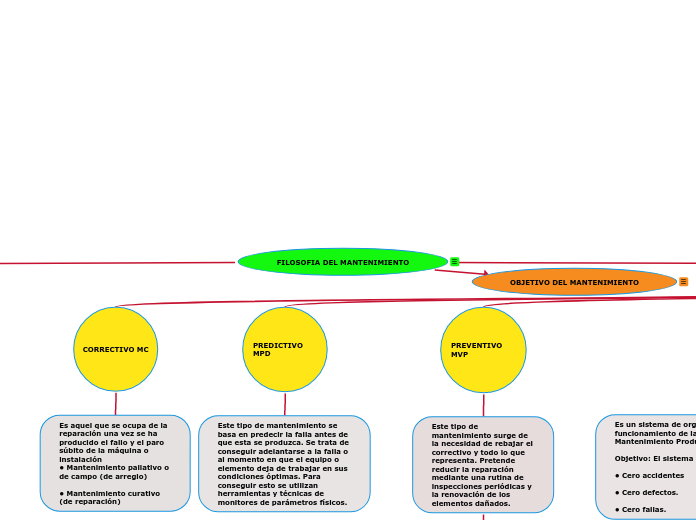

Soporte y/o mantenimiento

Mantenimiento preventivo

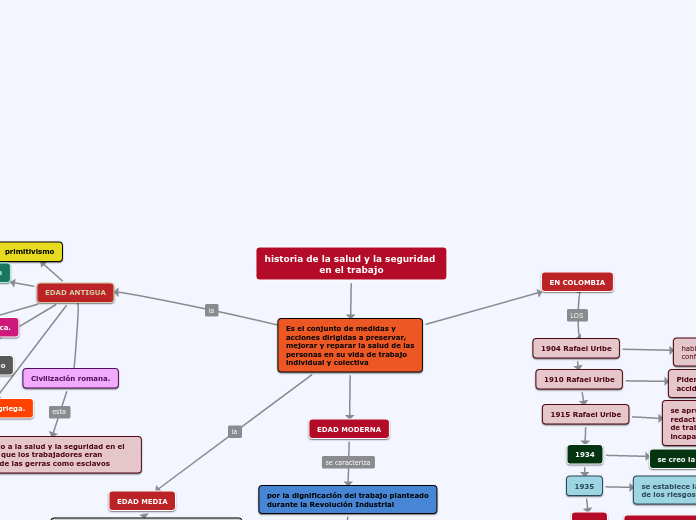

Seguridad

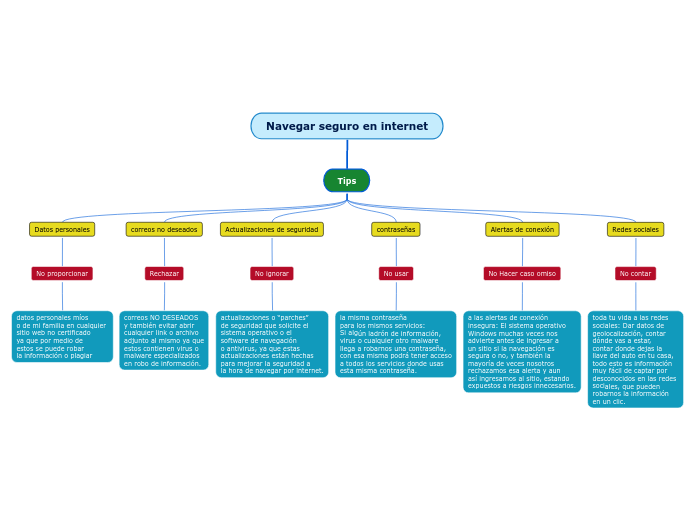

Buenas practicas de seguridad

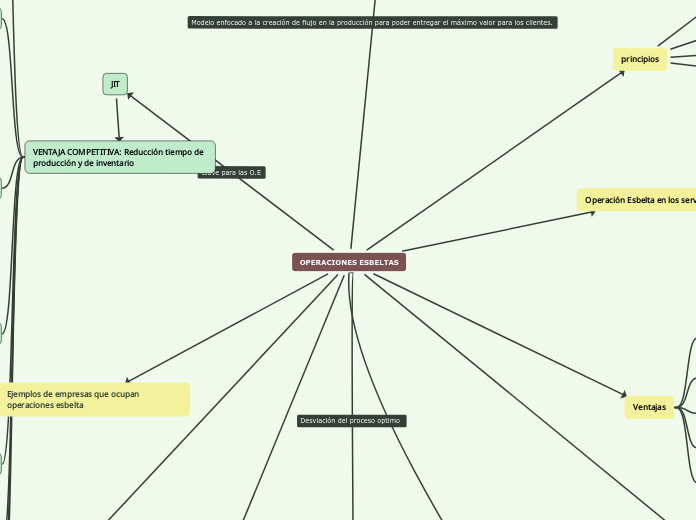

OPERACIONES ESBELTAS

Ejemplos de empresas que ocupan operaciones esbelta

John Deere

Muchos de sus dispositivos de calidad se encuentran completamente automatizados, por lo que pueden verificar más piezas, detectando defectos en un menor período.

Estos controles se utilizan también para monitorear la producción, haciendo que nunca se produzca más de lo requerido.

Nike

Pudo ver menos desperdicio y un valor mayor para los clientes, aunque también algunos beneficios inesperados.

También se redujeron las prácticas laborales deficientes hasta un 15% en sus plantas de fabricación del extranjero.

Toyota

Fue la primera empresa en adoptar manufactura esbelta en sus procesos de producción.

No solo eliminaron el desperdicio, además han dominado los métodos necesarios para llevar al mínimo los productos con defectos que no satisfacen la necesidad del cliente.

principios

Buscar la perfección

La manufactura esbelta busca establecer una cultura de mejoramiento continuo.

Cada proceso debe ser monitoreado, además de medido cuidadosamente.

Crear un flujo óptimo

Se busca que el flujo de valor fluya de manera constante.

Cualquier cuello de botella genera desperdicio.

Mapear el flujo de valor

Se debe cubrir el ciclo de vida completo del producto, desde que se concibe hasta su entrega final.

Mapeando el flujo se podrá identificar dónde se agrega valor.

Definir valor

En la manufactura esbelta se debe buscar comprender el valor que los clientes le asignan a los productos de la empresa.

Saber cuánto están dispuestos a pagar ayuda a establecer un presupuesto de producción.

Objetivos

Genera sistemas de entrega de materiales apropiados.

Crea sistemas de producción más robustos.

Reduce la cadena de desperdicios dramáticamente

Desventajas

Importantes gastos durante su complementación

Esta metodología no se aplica de la noche a la mañana, es necesario un cierto tiempo y como consecuencia de ello, unos costes hasta que todo el mundo implicado consiga una buena compenetración.

Problemas entre personal y dirección

Tanto el cambio en la producción como la reducción de costes, pueden implicar problemas en los trabajadores de la industria, ya que se traducirán en recortes o cambios con respecto a su status quo original.

Desabastecimiento puntual del producto

Los procesos deben seguirse con gran precisión, ya que en caso contrario, pueden producirse cuellos de botella, tiempos de cambio en el producto o en su calidad, ocasionando problemas de producción e insatisfacción en los clientes.

Ventajas

Reducción en el inventario y en el stock de los productos.

Mejoras de la calidad.

Aumento en la productividad

Mayores beneficios en la consecución de los mismos productos finales.

Reducción en los gastos de producción.

Reducción considerable en los tiempos de entrega

Permite un acortamiento en el tiempo comprendido entre una orden de compra y su entrega al cliente.

Operación Esbelta en los servicios

Programación

Mediante una programación elaborada.

Bajar diariamente el inventario a cerca de cero.

Distribuciones

Para eliminar segundos de su proceso de

producción

Proveedores

El desperdicio es demasiado evidente, negociar con proveedores, el que no lo hace esta destinado a fracasar.

5 S

Sostener

Revisar periódicamente y motivar el sostenimiento del progreso

Estandarizar

Un buen estandar hace que lo normal resulte obvio

Limpiar

Suciedad, contaminación o desorden.

Separar

Quitando todo lo que no es necesario mejora el flujo de trabajo

Simplificar

ELIMINAN EL DESPERDICIO

Producto defectuoso

Evitar uso de garantías y devoluciones.

Movimiento

De personas y equipo, acortar tiempos baja costos

Inventario

Eliminar exceso de suministros

Transporte

Reducir movimiento entre plantas

Filas

Tiempo oscioso de espera en almacenamiento

sobreproduccion

No fabricar por adelantado

Sobreprocesamiento

Trabajos sobre el producto q no agrega valor.

ELIMINAN LA VARIABILIDAD

Demandas del cliente desconocidas

Procesos de producción deficientes

Diseños o Especificaciones incompletas

Beneficios

MEJORAR CONTINUAMENTE (SER MÁS RENTABLE)

Busca que las empresas desarrollen el hábito de revisar sus procesos e implementar las mejoras.

Haciendo estos pequeños avances día a día será relevante para mantenerse competitivos, rentables y crecer ordenadamente.

CONTROLAR TIEMPOS

Puede identificar qué partes del proceso no están funcionando bien, restringen el flujo o son innecesarias.

ESTANDARIZAR LABORES (REDUCIR ACCIDENTES)

Permite que otros empleados puedan realizar la misma función sin que se pierda la calidad, evitando variaciones y disminuyendo la posibilidad de accidentes.

JIT

VENTAJA COMPETITIVA: Reducción tiempo de producción y de inventario

COMPROMISO

DELEGACION DE AUTORIDAD EN EL EMPLEADO

MANTENIMIENTO PREVENTIVO

PRACTICA DEL TRABAJO ESTANDAR

Conexiones y flujos incluyan pruebas integradas para señalar los

problemas de manera automática.

RESPETO POR LAS PERSONAS

Fuerte capacitación cruzada, delega autoridad a sus empleados.

MEJORA CONTINUA

Trabajo integral, extensa y continua capacitación sumado a valores de la empresa.

KANBAN

Se utiliza para señalar la necesidad de material o contenedor en el lugar de trabajo donde se coloque la señal.

KANBAN: Palabra japonesa que significa tarjeta, en las empresas puede utilizarse una tarjeta, un paño o un lugar vacío que indique falta material.

PROGRAMAS NIVELADOS

Cumplir programa sin desviaciones, que se cumpla el programa nivelado a bajo costo y producción requerida.

INVENTARIO JIT

REDUCCIÓN DE COSTOS DE PREPARACIÓN

Entregar directamente en el punto de uso. Usar sistema jalar para movilizar el inventario

SISTEMA JALAR: Empujar a la siguiente estación de trabajo.

REDUCCIÓN DE TAMAÑO DE LOTES

Ayuda a reducir el nivel de inventario y sus costos

REDUCCIÓN DE INVENTARIO

Al reducir se van elimiando problemas de variabilidad

REDUCCIÓN DE LA VARIABILIDAD

Eliminar el inventario que oculta variabilidad

POKA YOKE: Dispositivos de prueba sin margen de error.

DISTRIBUCIÓN DE INSTALACIONES JIT

REDUCCIÓN DE ESPACIOS E INVENTARIOS

Reducir distancias, reduce espacios e inventarios y tiempo

IMPACTO A LOS EMPLEADOS

Trabajan juntos, así reciben capacitación cruzada. cuentan con funciones POKA YOKE.

INCREMENTO DE LA FLEXIBILIDAD

Diseño del área de trabajo fácil de adaptar ante cambios

REDUCCIÓN DE DISTANCIAS

Crear células de trabajo por familias con características similares

Formar SOCIEDADES JIT

Metas

Obtienen mejor calidad y confiabilidad

Eliminar inventario en transito

Eliminar inventario en la planta

Eliminar actividades Innecesarias

PREOCUPACION DE LOS PROVEEDORES

TAMAÑO DE LOTE

Frecuencia de lotes pequeños, así se trasfiere al proveedor costo de inventario

CALIDAD

De acuerdo al capital se limita

CAMBIOS

Tiempo de entrega adecuada ante cambios

PROGRAMACION

Equilibrio y cordinacion

DIVERSIFICACION

Al tener mas clientes reducen riesgos