Procesos de

Elaboración

Productos Cárnicos

Jamón

Manteca

Se tapan las grietas y huecos del jamón con la manteca

Se le aplica manteca solida sobre la cara del jamón

Esto de 6 a 10 meses

Se elimina el agua de los trozos, e infiltra y transforma la grasa

Se logra el total grado de deshidratación asegurando la estabilización

Humedades mas bajas

En la bodega, Se exponen las piezas a temperaturas

mas elevadas

Post-Salado

Se deshidrata logrando la estabilización adecuada

Se alcanza la salinidad uniforme en toda la pieza

Sangrado

Se elimina cualquier resto de sangre

Se comprueba si hay cantidad justa de sal

A chorro de agua fría, eliminando exceso de sal

Los jamones pasan por maquinas de lavado

Salazón a cada pieza

Se añade conservante Natural: Sal Marina

Certificado de calidad y Trazabilidad

Su DNI

Trazabilidad

Pesado de la pieza

Control Temperatura

Control de PH

Se identifica por lotes la calidad

Mortadela

Etapas de Elaboración

con Tocino

Con agua corriente a temperatura Normal

Con los Condimentos

Cocción por 20 minutos

Etapas de Elaboración

con Carne a trozos

Enfriado

En agua corriente a Temperatura Normal

Escaldado

Cocción por 20 minutos a 75°C

Colgado

En fundas plásticas, Termo encogibles

Con los condimentos

Picado

Se adiciona

Hielo

Sal de cura

Sal

Polifosfatos

Molienda

Refrigeración

Salchichón

Almacenamiento

A 4°C

Ahumado

En el ahumador

Pre-secado

de 6 -8 horas a temperatura ambiente

con chorros de Agua Fría

Atado

Con Pabilo o Cordel

Embutido

Tripa Natural o sintética

Reposo a 4°c

Por 24 horas

Mezclado

Condimentos

Picado/Molido

Molino o Manual

Lavado

A chorros con agua potable

Recepción Materia Prima

Buena calidad

Carnes

Etapas Procesos de

Manufactura de la Carne

Almacenamiento de la canal

Lavado de la canal

Inspección sanitaria de la canal

Estimulo eléctrico de la canal

división de la canal o esquinado

Procesamiento de vísceras

Evisceración

Anudación del recto

Separación

Patas

Cuernos

Orejas

Izado y sangria

Insensibilización

Conducción al sacrificio

Baño Externo

Reposo

Recepción y Pesaje

Productos de los Lácteos

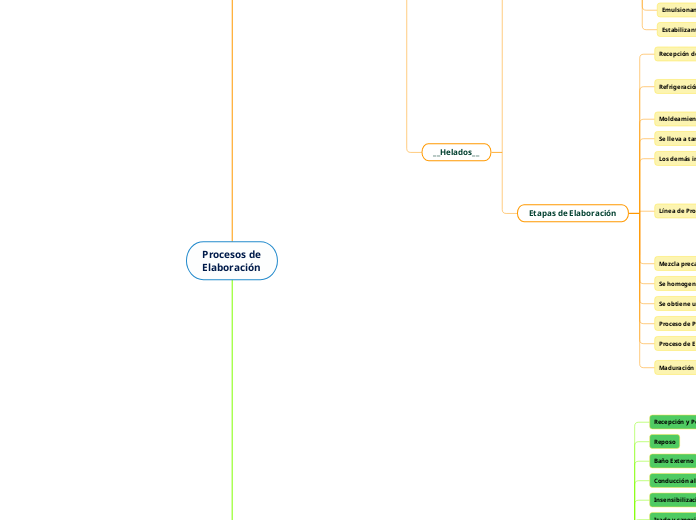

__Helados__

Maduración en depositos

por un tiempo estimado de 3 a 6 horas a una

temperatura de 2°c

Proceso de Enfriamiento

Esta de manera regenerativa

Proceso de Pasteurización

con una temperatura de 85°c por 15 segundos

Se obtiene una Emulsión

tanto en forma y textura

Se homogeniza

a una presión de 14-20 Mpa

Mezcla precalentada

a 75°c

Línea de Producción

debe contar con equipos

Maduración

de homogeneización

Los demás ingredientes se mezclan

Teniendo en cuenta su peso y dosificación

Se lleva a tanques de Almacenamiento

Moldeamiento

de la Mantequilla siendo fundida y bombada

Refrigeración a 5°c

Como los productos líquidos

Nata

Leche

Recepción de Materia Prima

Estabilizantes

Emulsionantes

Colorantes

Azúcar

Solidos no grasos

Grasas Lácteas

___Queso____

Almacenar

A temperatura de refrigeración

Empacar

Dejar en molde

por 6 horas

Voltear y Prensar

por 20 minutos

Moldear y prensar

por 30 minutos

Agitar y desuerar

Completamente

Salar

al 2,5 % del peso de la cuajada

Desuerar hasta que los granos queden visibles

Agitar

Agitar y agregar agua

a 58°c hasta que la temperatura suba

a 36°c

Desuerar

el 30%

Reposo hasta la coagulación

Agitar por 2 minutos

Adicionar cuajo

3 a 5 gramos por 100 litros

Adicionar cloruro de Calcio

15g/100lt

Bajar temperatura

a 39°c

Pasteurizar

a 63°c por 15 minutos

Recepción Leche fresca

_____Componentes_____

Grasas

Mantequilla

Etapas de Elaboración

Refrigeración y almacenamiento

Envasado

Eliminación de humedad

Existente

Formación de la Mantequilla

Proceso de Batido y amasado

dejar Enfriar

a una temperatura de 8°C

Acidificar

a esta temperatura por 5 horas

Enfriar Nata

a 20°C

Tratamiento Térmico Especifico

la Nata se somete a temperaturas para controlar

la cristalización de la grasa. Quien determina la consistencia.

La pasterización de la Nata

La separación de la Nata

Recepción de la Nata

____Componentes_____

Fosforo

Calcio

Proteínas

Sales

1 - 1,5%

Agua

15 - 18%

Grasa

80 - 82%

Leche Entera

__Proceso Mecánico__

Distribución

Refrigerar y almacenar

Empacado

Verificación de Calidad

Contenido de grasas

Contenido en Proteínas

Conteo Bacteriano

Limpieza

Olor

Sabor

Llega a los 6°C

Calentamiento Nata

de 80°C entre 3 y 5 segundos

Enfriamiento

Temperatura hasta 4°C por 9 segundos

Procesos Continuos HTST

Calentamiento entre 72°-75° C por 15 segundos

Pasteurización

Tratamiento térmico que destruye los microorganismos

Produciéndose la Leche

semidescremada

descremada

Entera

Se sedimenta las particulas mas livianas

Aplicándose una fuerza centrifuga

El deposito de una vez lleno se gira

Se dispone a separar la grasa de la leche

Se recibe la materia prima

Se transporta hasta la Industria

Enfriamiento menor de 4°C.

Con el fin de evitar microorganismos

Se transporta a depósitos

Recolección de la Leche

Pasa la leche por una Válvula automática

Encargada de evitar la entrada de suciedad al mecanismo

Ordeño de vacas por medio de maquinas

por el mecanismo de vacío constante de unos 0,5 bar

___Proceso Manual___

Se almacena a bajas temperaturas

Se deja enfriar

La leche pasa por un tamiz

Elimina Impurezas

Ordeño de vacas

Equipos para un buen

tratamiento

Instalaciones

eléctrica

de calor

Frigorífica

Equipos

de control

Suministro de agua

Transporte

Válvulas para control de flujo

Tubería y accesorios

para conexiones

Intercambiadores de calor

Almacenamiento depósitos