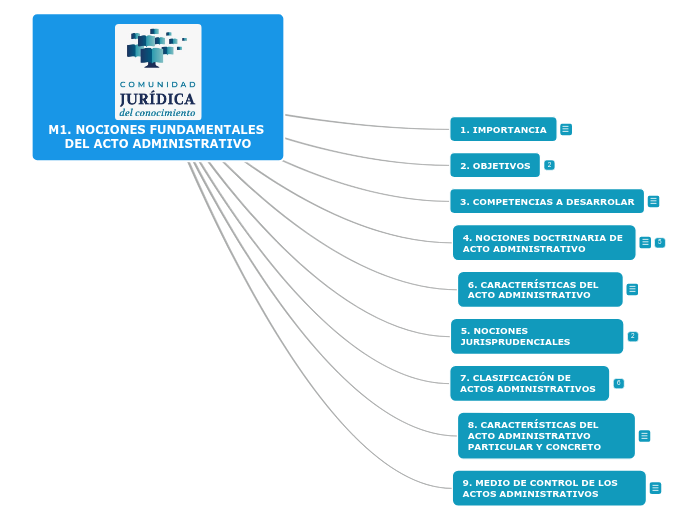

PARA LEER HACER ZOOM

I.U.P SANTIAGO MARIÑO- EXTENSIÓN MATURÍN Clasificación de Los Aceros según las Normas SAE, Actividad de 10% correspondiente al Segundo Corte Asignatura: Ciencias de Los Materiales Realizado por: Cesar Herrera C.I: 27.873.084 Carrera: Ing. En Mantenimiento Mecánico

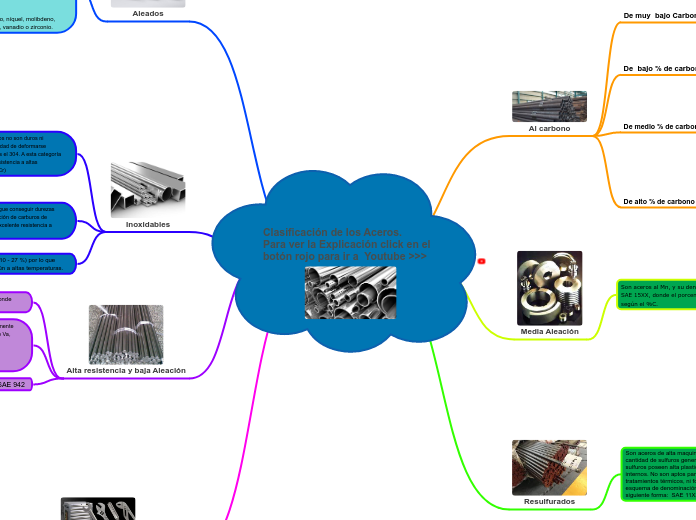

Clasificación de los Aceros. Para ver la Explicación click en el botón rojo para ir a Youtube >>>

Para herramientas:Se denominan según las siguientes letras

S son aceros para herramientas que trabajan al choque. Fácilmente templables en aceite. No se pueden usar en grandes secciones o formas intrincadas.

Para trabajo en caliente: H

Aceros rápidos:

T en base a tungsteno

M en base a molibdeno

Para trabajos en frío se usan los siguientes:

0 para indicar que sólo son aptos para trabajo en frío, dado que si se aumenta la temperatura disminuye la dureza.

A si están templados al aire. No soportan temple en aceite pues se fisurarían. Se usan para formas intrincadas (matrices) dado que el alto contenido de cromo (Cr) otorga temple homogéneo.

D o de alta aleación. Contienen alto % de carbono para formar carburos de Cr (1,10 - 1,80 %C). Poseen una gran resistencia al desgaste.

W: Templables al agua. No contienen elementos aleantes y son de alto % de carbono (0,75 a 1.00%). Son los más económicos y en general tienen limitación en cuanto al diámetro, debido a su especificación de templabilidad

Alta resistencia y baja Aleación

Ejemplo: SAE 942

Son de bajo % de C y aleados con Va, Nb, N, Ti, en aproximadamente 0,03% para cada uno, de manera que precipitan carbonitruros de Va, Nb, Ti que elevan el límite elástico entre 30 y 50 %.

Presentan garantía de las propiedades mecánicas y ángulo de plegado. Son de fácil soldabilidad y tenaces, aunque no admiten tratamiento térmico.

La denominación SAE de estos aceros es del tipo 9XX, donde XX · 103 lb/pulg2, indica el límite elástico del acero

Inoxidables

Ferríticos:Poseen bajo % de C y alto Cr (10 - 27 %) por lo que pueden mantener la estructura ferrítica aún a altas temperaturas.

Ejemplos:

AISI 514XX, 515XX

Martensíticos: Estos son templables. Si se persigue conseguir durezas más elevadas se debe aumentar el % Cr (formación de carburos de Cr). Se usan para cuchillería, dado que tienen excelente resistencia a la corrosión.

Ejemplo:

AISI 514XX

11 - 18 % Cr

Austeníticos:Los aceros inoxidables austeníticos no son duros ni templables, además de poseer una alta capacidad de deformarse plásticamente. El más ampliamente utilizado es el 304. A esta categoría pertenecen los aceros refractarios (elevada resistencia a altas temperaturas). Ejemplo, 30330 (35% Ni, 15% Cr)

Ejemplos:

AISI 302XX, donde XX no es el porcentaje de C

17-19 % Cr ; 4-8 % Ni ; 6-8 % Mn

AISI 303XX,

8-13 % Cr ; 8-14 % Ni

Aleados

Se considera que un acero es aleado cuando el contenido de un elemento excede uno o más de los siguientes límites:

• 1,65% de manganeso (Mn)

• 0,60% de silicio (Si)

• 0,60% de cobre (Cu)

• ó cuando hay un % especificado de cromo, níquel, molibdeno, aluminio, cobalto, niobio, titanio, tungsteno, vanadio o zirconio.

Aleados de alto % de carbono, para temple directo

este grupo se puede subdividir según el contenido de carbono:

•Contenido de carbono nominal entre 0,30 - 0,37 %: pueden templarse en agua para piezas de secciones moderadas o en aceite para las pequeñas.

•Contenido de carbono nominal entre 0,40-0,42 %: se utilizan para piezas de medio y gran tamaño que requieren alto grado de resistencia y tenacidad. Ejemplos de aplicación: ejes, palieres, etc., y piezas para camiones y aviones.

• Contenido de carbono nominal 0,45-0,50 %: se utilizan en engranajes y otras piezas que requieran alto dureza, resistencia y tenacidad.

• Contenido de carbono nominal 0,50-0,60 %: se utilizan para resortes y herramientas manuales.

• Contenido de carbono nominal 1,02 %: se utilizan para pistas, bolas y rodillos de cojinetes, además de otras aplicaciones en las que se requieren alta dureza y resistencia al desgaste. Comprende tres tipos de acero, cuya templabilidad varía según la cantidad de cromo que contienen.

Aleados de bajo % de carbono, para cementar

Según su templabilidad en:

• De baja templabilidad (series SAE 4000, 5000, 5100, 6100 y 8100);

• De templabilidad intermedia (series SAE 4300, 4400, 4500, 4600, 4700, 8600 y 8700);

• De alta templabilidad (series SAE 4800 y 9300).

Resulfurados

Son aceros de alta maquinabilidad. La presencia de gran cantidad de sulfuros genera viruta pequeña y dado que los sulfuros poseen alta plasticidad, éstos actúan como lubricantes internos. No son aptos para soldar, ni para someterlos a tratamientos térmicos, ni forja debido a su bajo punto de fusión.El esquema de denominación de estos aceros, según SAE, es de la siguiente forma: SAE 11XX y SAE 12XX

Grupo III (SAE 1132, 1137, 1139, 1140, 1141, 1144, 1145, 1146 y 1151)

Estos aceros de medio contenido % de carbono combinan su buena maquinabilidad con su respuesta al temple en aceite.

Grupo II (SAE 1108, 1109, 1116, 1117, 1118 y 1119)

Son un grupo de acero de bajo % de carbono y poseen una buena combinación de maquinabilidad y respuesta al tratamiento térmico. Por ello, tienen menor contenido de fósforo, y algunos de azufre, con un incremento del % de Mn, para aumentar la templabilidad permitiendo temples en aceite.

Grupo I (SAE 1110, 1111, 1112, 1113, 12L13, 12L14, y 1215)

Son aceros efervescentes de bajo % de carbono, con excelentes condiciones de maquinado.

Los de la serie 1200 incorporan el fósforo y los L contienen plomo. Estos elementos influyen en favorecer la rotura de la viruta durante el corte con la consiguiente disminución en el desgaste de la herramienta.

Ejemplos:

SAE 11XX, donde el contenido de S oscila entre 0,08 - 0,13 %S;

SAE 12XX, para este acero el contenido oscila entre 0,24 - 0,33 %S.

Media Aleación

Son aceros al Mn, y su denominación según SAE es del tipo SAE 15XX, donde el porcentaje de Mn varía entre 1,20 y 1,65, según el %C.

Ejemplos:

SAE 1524, con contenido en el rango de 1,20 - 1,50 %Mn, y son empleados para construcción de engranajes;

SAE 1542, indica un contenido del 1,35 - 1,65 %Mn, y son empleados para temple.

Al carbono

De alto % de carbono (desde SAE 1055 a 1095)

Se usan en aplicaciones en las que es necesario incrementar la resistencia al desgaste y conseguir altos niveles de dureza en el material que no pueden lograrse con aceros de menor contenido de C. En general no se utilizan conformados en frío, salvo plaqueados o el enrollado de resortes. Prácticamente todas las piezas con acero de este tipo son tratadas térmicamente antes de usar, debiéndose tener especial cuidado en estos procesos para evitar distorsiones y fisuras.

De medio % de carbono (desde SAE 1035 a 1053)

Son seleccionados en usos donde se necesitan propiedades mecánicas más elevadas y frecuentemente llevan tratamiento térmico de endurecimiento. Se utilizan en amplia variedad de piezas sometidas a cargas dinámicas, como ejes y árboles de transmisión. Los contenidos de C y Mn son variables y dependen de una serie de factores, como las propiedades mecánicas o la templabilidad que se requiera

De bajo % de carbono (desde SAE 1016 a 1030)

Tienen mayor resistencia y dureza, pero menor capacidad de deformación, estos se utilizan para forjas.Son aptos para soldadura y brazing. La maquinabilidad de estos aceros mejora con el forjado o normalizado, y disminuye con el recocido.

De muy bajo Carbono (desde SAE 1005 a 1015)

Usados para piezas que van a estar sometidas a un conformado en frío. Son adecuados para soldadura y para brazing. Su maquinabilidad se mejora mediante el estirado en frío. Son susceptibles al crecimiento del grano, y a fragilidad y rugosidad superficial si después del conformado en frío se los calienta por encima de 600ºC.