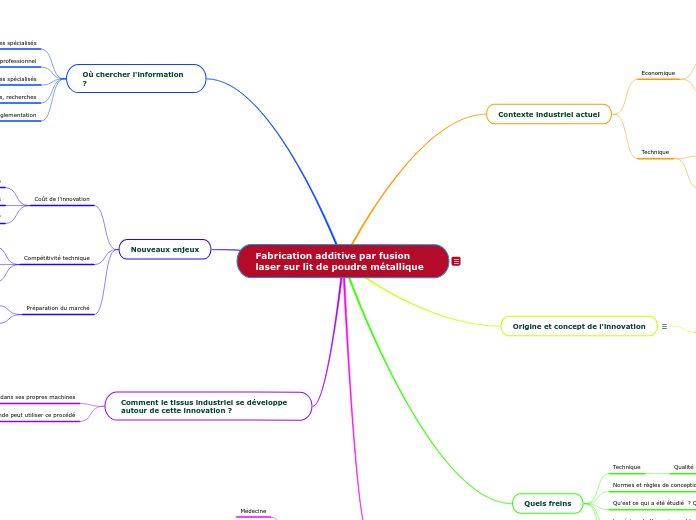

Fabrication additive par fusion laser sur lit de poudre métallique

TP1 Remise des synopsis

Groupe : Marie GEY, Christophe RAMALINGON

Sujet : Fabrication additive par fusion laser sur lit de poudre métallique

Contexte :

La fabrication additive par fusion laser sur lit de poudre métallique (SLM) est un procédé de fabrication breveté dans les années 90 qui est resté longtemps au stade de la recherche.

Ce nouveau procédé de fabrication permet de concevoir des pièces métalliques sans avoir à recourir aux techniques de fabrication actuelle basée sur le moulage et l'usinage.

Le mode classique de fabrication (moule+usinage) est également appelé "fabrication soustractive" car elles nécessitent de reprendre les pièces en retirant beaucoup de matière avant d'arriver à la dimension final.

Le tissu industriel actuel de la métallurgie est particulièrement instable, fortement délocalisé et limité techniquement :

· "Instable" car les fondeurs sont des entreprises fragiles financièrement. Il arrive souvent qu'un fondeur fasse faillite en cours d'un projet. Toutes les entreprises industrielles référencent au moins 3 fondeurs différents pour éviter de se retrouver dans une impasse

· "Délocaliser" car le métier de fondeurs est très éprouvant et dangereux du fait du travail avec des matériaux en fusions. On retrouve une grande partie des fondeurs des grands constructeurs en Asie. Cette distanciation entraine des délais importants ainsi que des difficultés pour le contrôle qualité.

· "Limité" car les techniques de fabrication traditionnelle ne permettent pas de concevoir des pièces métalliques avec une géométrie complexe à un prix raisonnable.

La fabrication additive par fusion laser sur lit de poudre métallique doit permettre de solder les problématiques actuelles de l'industrie mécanique.

Cette nouvelle technique de fabrication implique une restructuration du monde industriel du point de vue :

· du métier : il faut une formation spécifique. Les écoles sont-elles prêtes ?

· des normes : où en est-on ? Existe-t-elle ? sont-elles suffisantes?

· de la technique : les pièces construites sont-elles de la même qualité? Est-ce qu'elles ont les mêmes propriétés mécaniques

· De la production : Peut-on produire beaucoup de pièces ou est-ce uniquement pour les prototypes?

Ce mode de fabrication semble plus mature aujourd'hui (Avril 2021) avec des applications dans l'automobile, l'aéronautique (capsule Crew Dragon de SpaceX), le médical (cœur artificiel – projet CARMAT – FRANCE).

Ou en somme nous aujourd'hui et quelles sont les perspectives pour la production des pièces en grande série? Pour quand une généralisation de ce mode de fabrication? Le métier de fondeurs va-t-il disparaitre

Applications

Industrie

Automobile

Médecine

Comment le tissus industriel se développe autour de cette innovation ?

Est-ce que tous le monde peut utiliser ce procédé

Safran investi dans ses propres machines

Nouveaux enjeux

Préparation du marché

Adaptation des formations de préparation au métier

Compétitivité technique

Possibilité de créer des pièces plus complexe

Sur mesure

Mise en production plus rapide

Coût de l'innovation

Destruction d'emplois ?

Remplacement des équipements actuels

Formation et monté en compétence

Où chercher l'information ?

Règlementation

Publications, recherches

Revues spécialisés

Syndicats professionnel et interprofessionnel

Centres spécialisés

CETIM

Quels freins

Y a-il des sous traitants qui sont spécialisé dans le domaine ?

La série est elle envisageable ? (technique, coût)

Qu'est ce qui a été étudié ? Qu'est ce qui a été fait ?

Normes et règles de conception ou de contrôle

Sont-elles prêtes ?

Qualité des matériaux

Origine et concept de l'innovation

https://www.sculpteo.com/fr/centre-apprentissage/technologies-impression-3d/fonderie-vs-impression-3d-metal/

Principe de la technique dite additive

Différents procédés

La Fusion Sélective par Laser (SLM)

Dans le procédé de fusion sélective sur lit de poudre, un laser très puissant va fusionner de fines particules de métal. Suivant le tracé déterminé par l’ordinateur, il va fondre les particules métalliques jusqu’à ce qu’elles fusionnent entre elles. Un rouleau va ensuite appliquer une nouvelle couche de poudre. Le laser va dessiner la strate suivante. Ces étapes vont s’enchaîner jusqu’à l’impression totale de l’objet. Une fois la fabrication terminée, la pièce refroidie est retirée du bac de poudre pour être nettoyée de ses supports et des particules de poudre non fusionnée.

Procédé breveté en 1986 par C.R. Deckard

https://www.a3dm-magazine.fr/news/fabrication-additive-metallique/procede-de-fabrication-additive-slm

La projection de liant

Le Frittage Laser Direct de Métal ou DMLS

Comme son nom l’indique, la technologie DMLS est un procédé de fabrication additive métallique. Elle est utilisée avec des métaux tels que de l’acier, du cobalt-chrome, de l’aluminium ou encore du titane. Une imprimante 3D DMLS est généralement composée de deux cuves activées par des pistons : une cuve contenant la poudre métallique et une cuve servant de plateau d’impression. Un rouleau étale une fine couche de poudres fines atomisées dans la cuve d’impression d’une épaisseur préenregistrée (en fonction de la conception, du matériau utilisé…). Un laser vient fusionner la poudre métallique en respectant la forme de l’objet à imprimer. Une fois cette étape terminée, une deuxième couche de poudre est appliquée par le rouleau suivi par une nouvelle étape de fusion. Cette opération va être répétée jusqu’à la création complète de la pièce. Dans ce procédé de fusion laser sur lit de poudre, les pièces produites possèdent une excellente finition. Les gradients thermiques sont élevés et des supports sont nécessaires pour maintenir l’objet en cours de fabrication, afin d'éviter qu’il s’écroule ou se déforme.

Contexte industriel actuel

Technique

Très ancienne, peu d'innovation au fil des siècles

Technique datant du moyen âge

Technique dite soustractive.

(La pièce est crée à partir d'un métal coulé dans un moule, puis façonné en retirant de la matière)

Inconvénients

Conditions physique difficiles des travailleurs

Beaucoup de déchets

Limité dans la création de modèles complexes

Economique

Activité délocalisé dans des pays tiers

Conséquences

Contrôle qualité et traçabilité

Métier en disparition en France

Fragilité financière

Cercle vicieux

Réputation > manque de confiance des financeurs, fournisseurs et clients > manques de ressources > peu d'investissements > renforcement de la précarité