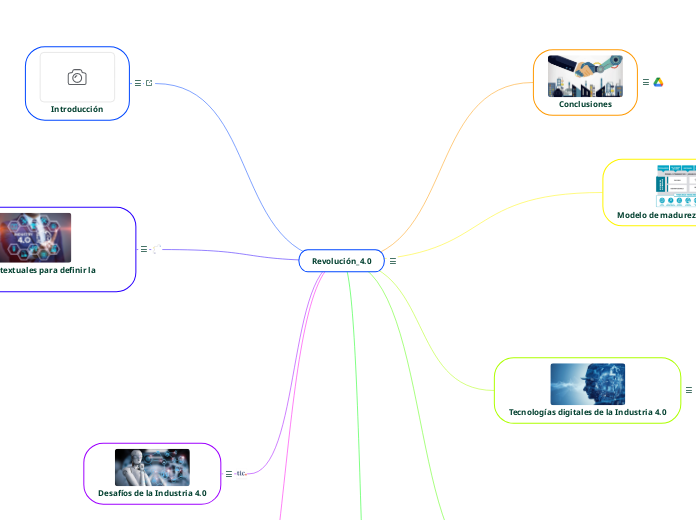

Revolución_4.0

Se distinguen cuatro enfoques conceptuales para el tratamiento del concepto de Industria 4.0: Enfoques basados en lo social, en competencias, en la producción y en el comportamiento

(Sukhodolov, 2019).

CONCEPTOS de insdustria 4.0

A partir de los enfoques planteados por Sukhodolov (2019), la Industria 4.0 se define como un nuevo modelo industrial para la autoorganización y la autogestión de sistemas de producción totalmente automatizados, que aprenden autónomamente y que son interactivos, en los que el núcleo son las nuevas tecnologías digitales y las tecnologías de Internet, y el papel de los humanos está limitado a su inicio, control y mantenimiento técnico, lo que requiere nuevas competencias de especialistas industriales modernos y está acompañado de cambios sociales. Industria 4.0 se refiere a la cuarta revolución industrial, con las tres primeras marcadas por la mecanización, la electricidad y las tecnologías de la información, respectivamente (Gilchrist, 2016). Esta cuarta revolución industrial es fundamentalmente diferente a las otras tres. Las nuevas tecnologías están fusionando los mundos físicos, digitales y biológicos (Đuričin & Herceg, 2018). Si bien, el término surgió en el ámbito manufacturero, la Industria 4.0 influye directamente en cada sector e industria, de tal forma que la interacción entre las tecnologías digitales y físicas y, en general, las capacidades que ofrece la Industria 4.0 no se limitan a mejorar el inicio, desarrollo y fin de la cadena de suministro, sino que aportan al crecimiento de las utilidades, al desarrollo y transformación de productos, y a la misma experiencia del cliente (Deloitte, 2017). La Industria 4.0 surge simultáneamente con la fusión de tecnologías en un ecosistema digital, y los términos 'digitalización' e 'Industria 4.0' a menudo se usan de manera concomitante, a pesar de que la digitalización, que ya ha afectado a todas las partes de la sociedad durante años, tiene un rango mucho más amplio que la producción industrial. Para la Industria 4.0, la digitalización está especialmente relacionada con la conectividad y la interacción entre máquinas y humanos, lo que se espera que transforme el diseño, fabricación, operación y servicio de productos y sistemas de producción. Ejemplos de formas nuevas o mejoradas de operación incluyen la toma de decisiones predictivas a través del análisis de Big Data; complejidad reducida a través de una mayor coordinación; nuevas formas de colaboración y coordinación (por ejemplo, economía compartida); flexibilidad en cuándo y dónde fabricar (por ejemplo, micropersonalización) y contribución digital mejorada a la productividad humana, desde el juicio humano hasta la inteligencia artificial (Sjøbakk, 2018). Hermann et al. (2015) identificaron cuatro componentes clave de la Industria 4.0: sistemas ciber físicos, internet de las cosas, internet de los servicios y fábrica inteligente. Las tecnologías como la comunicación máquina a máquina y los productos inteligentes no se consideran como componentes independientes de la industria 4.0, ya que la primera hace parte de la internet de las cosas y los segundos son un subcomponente de los sistemas ciber físicos. El Big Data y el Cloud Computing son considerados como servicios de datos, los cuales utilizan los datos generados en la implementación de la industria 4.0, y no son componentes independientes (Bartodziej, 2017). El término "Industria 4.0" se usa para denotar el proceso de transformación en las cadenas globales de creación de valor. La Industria 4.0 incluye procesos de negocios en la industria que contemplan la organización de redes de producción globales sobre la base de las nuevas tecnologías de la información y las comunicaciones, y tecnologías de Internet, con la ayuda de las cuales se lleva a cabo la interacción de los objetos de producción (Sukhodolov, 2019). La Industria 4.0 es una era dorada de la producción industrial, organizada sobre la base de tecnologías digitales y totalmente automatizada (Brynjolfsson & McAfee, 2014). La Industria 4.0 es un método revolucionario de organización de la producción industrial, basada en una amplia digitalización y automatización de los procesos de producción y de distribución en la industria, que borra los límites entre los objetos físicos, convirtiéndolos en un sistema complejo e integral de elementos interconectados e interdependientes (Sukhodolov, 2019). El nuevo ecosistema digital está cambiando la forma en que los productos se diseñan, se crean y se entregan a los clientes. Si bien se espera que los productos, los servicios y la innovación inteligentes impulsen el crecimiento de la empresa, las cadenas de suministro y las fábricas son los principales impulsores de la eficiencia del nuevo paradigma industrial. Podría decirse que la transformación hacia la Industria 4.0 es una transformación tanto de las fábricas como de las cadenas de suministro: de fábricas tradicionales a 'fabricas inteligentes', 'fábricas digitales' o 'fábricas del futuro', y de cadenas de suministro tradicionales a 'redes de suministro digital'. Estos estados futuros se caracterizan comúnmente por un alto grado de automatización, integración y un amplio intercambio de información (Sjøbakk, 2018). En el centro de la industria 4.0, el concepto de fábrica inteligente constituye una característica clave. La fábrica inteligente tiene algunas nuevas características que hace que las compañías enfrenten la complejidad y las disrupciones inesperadas, así como también que produzcan más eficientemente. En una fábrica inteligente, las personas, las máquinas y los recursos se comunican entre sí tan naturalmente como en una red social (Bartodziej, 2017). El cambio completo hacia la Industria 4.0 puede no realizarse en décadas. Sin embargo, para seguir siendo competitivas, las empresas deberán acelerar sus esfuerzos hacia la Industria 4.0 (Sjøbakk, 2018). El uso de nuevas tecnologías digitales y la adquisición de conocimiento conducirán inevitablemente a nuevos tipos de trabajo y a nuevas formas de trabajar. Esto requerirá cambios en las estructuras internas de las empresas y en las relaciones entre ellas (Wiesner et al., 2018; Schuh et al., 2017). Si bien el concepto de Industria 4.0 se afianza, no existe una idea clara de cómo deberían abordarlo las empresas. Hace falta una comprensión común de cómo las organizaciones deberían adaptarse a la Industria 4.0, dicha transformación es sin duda un imperativo estratégico que requiere un compromiso de largo plazo. En lugar de invertir en nuevas tecnologías de manera ad hoc, las empresas deben adoptar un enfoque sistemático para abordar las oportunidades tecnológicas en toda la cadena de suministro (Sjøbakk, 2018). La intensificación del desarrollo de la Industria 4.0 en los sistemas económicos modernos garantizará su desarrollo innovador, su crecimiento económico estable y el equilibrio de la estructura sectorial de la economía nacional (desarrollo simultáneo de la industria y de la esfera de servicios) (Sukhodolov, 2019). Los estrategas aconsejan a las empresas que consideran la adopción de Industria 4.0, planificar las futuras iniciativas de la compañía y maximizar el potencial productivo (Lalic et al., 2017). A medida que avanza la Industria 4.0, el modelo de negocio tradicional de fabricación está cambiando y están surgiendo nuevos modelos. Como tal, las empresas ya posicionadas en el mercado deben actuar rápido para reconocer y reaccionar ante estos nuevos desafíos competitivos (Sung, 2018). Específicamente, los ejecutivos deben considerar las siguientes opciones, descritas por Sung (2018), y estar atentos a otras que puedan estar implementando sus potenciales competidores (Baur & Wee, 2015). • ‘Plataformas’, en la que los productos, servicios e información pueden intercambiarse a través de flujos predefinidos. Por ejemplo, los softwares de código abierto aplicado al contexto de fabricación. • Servicios de pago por uso y por suscripción. • Empresas que otorgan licencias de propiedad intelectual. En la actualidad, muchas empresas manufactureras tienen una gran experiencia en sus productos y procesos, pero carecen de la experiencia para generar valor a partir de sus datos. • Negocios que monetizan datos.

Subtopic

Características de la Industria 4.0

Las características más importantes que distinguen a la Industria 4.0 de la producción industrial

tradicional son: la integración absoluta (interconexión estrecha) y la interactividad (adaptación

a la situación en tiempo real) de todos los procesos de producción de una empresa industrial,

aseguradas por medio de tecnologías digitales modernas (Sukhodolov, 2019).

Las cuatro principales características específicas de la Industria 4.0 son: (1) Integración vertical

de sistemas de producción inteligentes; (2) Integración horizontal a través de redes globales

de cadenas de valor; (3) Ingeniería completa en toda la cadena de valor; y (4) Aceleración de

la fabricación (Gilchrist, 2016).

1 La integración vertical de sistemas de producción inteligentes: hace referencia a que las

fábricas inteligentes, que son esencialmente el núcleo de la Industria 4.0, no pueden funcionar

de manera independiente. Existe la necesidad de establecer redes de fábricas inteligentes,

productos inteligentes y otros sistemas de producción inteligentes. La esencia de las redes

verticales se deriva del uso de sistemas de producción ciber físicos, que permiten a las fábricas

y plantas de fabricación reaccionar rápida y adecuadamente a las variables, tales como niveles

de demanda, niveles de existencias, defectos de la máquina y retrasos imprevistos. Del mismo

modo, la creación de redes y la integración también implican la logística inteligente y los

servicios de marketing de una organización, así como sus servicios inteligentes, ya que la

producción se personaliza de tal manera que se individualiza y se dirige específicamente a los

clientes.

2 La integración horizontal a través de redes globales de cadenas de valor: facilitará el

establecimiento y mantenimiento de redes que crean y agregan valor. La primera relación que

viene a la mente cuando se habla de integración horizontal es la que existe entre los socios

comerciales y los clientes. Sin embargo, también podría significar la integración de nuevos

modelos de negocio en todos los países e incluso en todos los continentes, creando una red

global.

3 La ingeniería completa en toda la cadena de valor: significa que toda la cadena de valor en

la industria está sujeta a lo que se denomina ingeniería directa, donde el ciclo de vida completo

del producto se rastrea desde la producción hasta la entrega al consumidor final. Cuando se

trata de componentes industriales, la calidad es el rey. En consecuencia, toda la cadena de

valor debe centrarse en la calidad y la satisfacción del cliente, por lo que el fabricante debe

crear productos para satisfacer las expectativas del cliente. En la Industria 4.0 se cubre tanto

el proceso de producción como el ciclo de vida completo del producto.

4 La aceleración de la fabricación: indica que las operaciones comerciales, particularmente

aquellas involucradas en la fabricación, hacen uso de muchas tecnologías, gran parte no son

innovadoras o son costosas, y la mayoría de ellas ya existen. Como se puede ver en estas

cuatro características de la Industria 4.0, hay un gran enfoque en este concepto de cadena de

valor.

Como complemento a lo anterior, las tecnologías más importantes en la Industria 4.0 son las

tecnologías de la información y las comunicaciones. En la Industria 4.0, las nuevas

posibilidades surgen tan rápidamente que es regularmente difícil para las organizaciones

industriales mantener el paso del progreso (Đuričin & Herceg, 2018). Estas nuevas

posibilidades se basan en las siguientes características:

1. Transición de trabajo manual a trabajo robotizado, lo que garantiza la automatización

de todos los procesos de producción;

2. Modernización de los sistemas de transporte y logística, causada por la distribución

masiva de vehículos no tripulados;

3. Aumento de la complejidad y precisión de los productos técnicos fabricados, y

fabricación de nuevos materiales de construcción debido a la mejora de las tecnologías

de producción;

4. Desarrollo de comunicaciones entre máquinas y autogestión de sistemas físicos,

realizado con la ayuda de la "Internet de las cosas"; y

5. Aplicación de programas de autoaprendizaje para la provisión de desarrollo constante

de los sistemas de producción.

Visión de la Industria 4.0

La visión de la Industria 4.0 es que, en el futuro, el sector industrial construirá redes globales

para conectar sus máquinas, sus fábricas, sus depósitos de almacenamiento como sistemas

ciber físicos, los cuales se conectarán y controlarán entre sí inteligentemente compartiendo

información que les permita tomar decisiones. Esos sistemas cíber físicos tomarán la forma de

fábricas inteligentes, máquinas inteligentes, depósitos de almacenamiento inteligentes y

cadenas de valor inteligentes (Gilchrist, 2016).

En el centro de la visión de la Industria 4.0 está la fábrica inteligente, la cual cambiará la forma

en que se produce actualmente, basada no solo en máquinas inteligentes sino también en

productos inteligentes. Los productos elaborados también serán inteligentes, así que ellos

pueden ser identificados y localizados todo el tiempo a través del proceso de manufactura. La

miniaturización de las etiquetas de identificación por radiofrecuencia (RFID) permitirá que los

productos sean inteligentes y sepan qué son, cuándo fueron manufacturados, cuál es su

estado actual, y cuáles son los pasos requeridos para alcanzar su estado deseado (Gilchrist,

2016).

Adicionalmente, otro elemento clave en la visión de la Industria 4.0 es la integración de los

procesos de manufactura verticales en la cadena de valor. Así que los sistemas horizontales

son integrados con los procesos verticales (ventas, logística, finanzas, entre otros) y con los

sistemas de tecnologías para la información asociados. Ello permitirá a las fábricas inteligentes

controlar la administración del proceso completo de manufactura desde la cadena de

suministros pasando por los servicios y la administración del ciclo de vida (Gilchrist, 2016).

La Industria 4.0 implementa las herramientas proporcionadas por los avances en las

tecnologías de la información y las comunicaciones, y en las tecnologías operacionales para

aumentar los niveles de automatización y digitalización de la producción, y en los procesos

industriales y de manufactura. El objetivo es gestionar todo el proceso de la cadena de valor,

mejorando la eficiencia en el proceso de producción y creando productos y servicios de calidad

superior. Esta visión sigue la máxima de mayor calidad, pero no a expensas de un precio más

bajo. Esta filosofía ha producido la fábrica inteligente del futuro, donde las eficiencias y los

costos mejoran y las ganancias aumentan. Esta fábrica del futuro ya está aquí, como una que

opera con eficiencia silenciosa, donde todos los procesos, impulsados por sistemas ciber

físicos y humanos por igual, son diferentes a las fábricas tradicionales, ya que funcionan en

entornos casi estériles, limpios, seguros, confiables y eficientes (Gilchrist, 2016).

Tecnologías digitales de la Industria 4.0

La Industria 4.0 se desencadena por tecnologías digitales que tienen un impacto disruptivo en los modelos de negocio de las empresas, y en la forma en que operan y crean valor para el cliente. Se utilizan diferentes términos para describir las tecnologías que impulsan la Industria

4.0. Se definen nueve tendencias tecnológicas que constituyen los componentes básicos de la

Industria 4.0: (1) el Internet industrial de las cosas, (2) análisis de Big Data, (3) computación en la nube, (4) simulación, (5) realidad aumentada, (6) robots autónomos, (7) fabricación o manufactura aditiva, (8) ciber-seguridad, e (9) integración horizontal y vertical del sistema

(Sjøbakk, 2018; Đuričin & Herceg, 2018; Salkin, et al., 2018).

Internet industrial de las cosas. El Internet Industrial de las cosas (IIoT) permite la comunicación entre todos los dispositivos dentro y fuera de la fábrica. IIoT es una red no

determinista y abierta en la que las entidades inteligentes auto organizadas y los objetos virtuales son interoperables y capaces de actuar de forma independiente persiguiendo sus propios objetivos (u objetivos compartidos) dependiendo del contexto, las circunstancias o los

entornos.

Análisis de big data. Big data se caracteriza por el volumen, la variedad y la velocidad (los 3V), y requiere nuevas técnicas de procesamiento y análisis de datos. La visualización, el análisis y el intercambio de datos son la base de los análisis que respaldan la toma de decisiones y mejoran la autoconciencia y el mantenimiento de las máquinas.

Computación en la nube. La computación en la nube está relacionada con la infraestructura de las TIC que permite el acceso ubicuo a los datos desde diferentes dispositivos. La nube puede tratarse como un servicio y soporte de diseño colaborativo, fabricación distribuida, recolección de innovación, minería de datos, tecnología web semántica y virtualización.

Simulación. Las herramientas de simulación se pueden utilizar ampliamente en toda la cadena de valor, desde el diseño del producto hasta la gestión de operaciones. Las herramientas de modelado y simulación son cruciales para el desarrollo de la ingeniería digital y la representación virtual de productos y procesos, a fin de identificar de antemano posibles problemas, evitando el desperdicio de costos y de recursos en la producción.

Realidad aumentada. La realidad aumentada (RA) permite la creación de un entorno virtual en el que los humanos pueden interactuar con máquinas utilizando dispositivos capaces de recrear el espacio de trabajo. Las aplicaciones interesantes de RA están relacionadas con la capacitación de trabajadores y el apoyo en actividades de producción manual.

Robots autónomos. La evolución de los robots tradicionales abrió el camino a nuevas soluciones colaborativas de robots (es decir, CoBots) que pueden trabajar junto con los

humanos de una manera segura y eficiente. La interacción humano-robot puede permitir una alta productividad. Además, la inteligencia integrada en los robots puede permitirles aprender de las actividades humanas, mejorando su autonomía y flexibilidad.

Manufactura Aditiva. La manufactura aditiva consiste en un conjunto de tecnologías que permiten producir pequeños lotes de productos con un alto grado de personalización al agregar en lugar de eliminar material de un bloque sólido. La reducción de material de desecho, un lanzamiento más rápido al mercado debido a la rápida creación de prototipos, una mayor flexibilidad de producción y un menor número de herramientas requeridas son las principales ventajas de esta tecnología.

Ciber-seguridad o seguridad cibernética. Para garantizar la seguridad de la gran cantidad de datos recopilados, almacenados y comunicados a través de IIoT, las estrategias de ciberseguridad son uno de los principales desafíos para el futuro.

Integración horizontal y vertical. La integración horizontal se refiere a la creación de una red

de valor global a través de la integración y la optimización del flujo de información y de bienes

entre empresas, proveedores y clientes. La integración vertical, en cambio, es la integración

de funciones y departamentos de diferentes niveles jerárquicos de una empresa, creando un

flujo constante de datos y de información.

Las anteriores tecnologías deben ser compatibles con tecnologías básicas como los sensores

y los actuadores, las tecnologías RFID (Identificación por Radiofrecuencia) y RTLS (Sistemas

de Localización en Tiempo Real) y las tecnologías móviles, y con los siete principios de diseño

denominados gestión de datos en tiempo real, interoperabilidad, virtualización,

descentralización, agilidad, orientación al servicio y procesos empresariales integrados (Salkin,

et al., 2018).

Hay tres diferentes tipos de tecnologías orientadas a la innovación: tecnologías marcapasos,

tecnologías clave y tecnologías básicas (Bartodziej, 2017).

Las tecnologías marcapasos están en una muy primera etapa de desarrollo, son tecnologías

clave potenciales del futuro si ellas alcanzan la etapa de una innovación de producto o proceso.

Solo pocas compañías tienen implementadas esas tecnologías. Ellas tienen un gran potencial

para crear alto valor para los negocios, pero también constituyen un potencial factor de riesgo.

Las expectativas de un impacto sostenible de las tecnologías marcapasos sobre mercados

potenciales son significativas debido a su importancia estratégica para la competencia.

Las tecnologías clave se desarrollan desde las tecnologías marcapasos. Ellas aseguran y

facilitan el crecimiento del mercado a medida que se introducen como innovaciones. Las

tecnologías clave crean un impacto sostenible sobre la diferenciación estratégica contra

competidores en un sector específico. Algunas compañías ya han implementado esas tecnologías. Las inversiones para el desarrollo de las tecnologías clave son aún altas (en

relación con las inversiones en tecnologías básicas) debido a su potencial extensión a otras

áreas de aplicación.

Las tecnologías básicas están probadas, aprobadas y casi estandarizadas en uno o más

sectores industriales. Esas tecnologías son responsables del éxito de los negocios, pero no

son capaces de asegurar ninguna ventaja competitiva. El uso de las tecnologías básicas en

ciertos sectores es un requisito para jugar un rol importante en esa área de actividad.

Hay otro tipo de tecnologías que, aunque no están orientadas a la innovación, tiene una

importancia significativa: las tecnologías multisectoriales. Ellas se caracterizan por su

aplicación en diferentes áreas y por ser también la base de otras tecnologías. Las tecnologías

de la información y las comunicaciones (TIC) y la microelectrónica son ejemplos de las

tecnologías multisectoriales, ya que ellas penetran muchas áreas sociales y económicas

(Bartodziej, 2017).

Modelo de madurez de la industria

Un criterio fundamental para un modelo de madurez adecuado es su adaptabilidad general a la estructura organizativa de las pequeñas y medianas empresas (PYME). Muchos esfuerzos de digitalización fallan debido (1) a la poca motivación de los empleados que, a veces, no están abiertos a nuevas ideas; y (2) a la complejidad y a la incomprensibilidad de los desarrollos tecnológicos. Por lo tanto, un modelo de madurez adecuado no debe ser demasiado complicado para ser entendido (simplicidad), debe explicar la idea general de la digitalización y sus conceptos relacionados, aclarando las incertidumbres en lugar de crear otras nuevas. Esto también incluye la facilidad de implementación (Wiesner et al., 2018). Las PYME específicamente necesitan inicialmente información sobre las posibilidades de digitalización y posteriormente una guía sobre cómo dar los primeros pasos hacia la transformación digital. En consecuencia, una función importante de un modelo de madurez es brindar orientación a las PYME sobre cómo lograr un mayor nivel de madurez en su dominio específico y continuar en la dirección correcta con su estrategia comercial. El modelo de madurez debería permitirles posicionar su negocio frente a tendencias externas y dar una guía para seleccionar opciones tecnológicas y de servicios inteligentes adecuadas (Wiesner et al., 2018). Fuertemente vinculados a la incertidumbre sobre los conceptos de digitalización, los requisitos de conocimiento para utilizar un modelo de madurez son cruciales para que el modelo sea adecuado para las PYME. Un alto conocimiento inicial constituye una especie de barrera de entrada. Las empresas perciben los conceptos de Industria 4.0 como altamente complejos y carecen de una idea clara de Industria 4.0, lo que genera incertidumbre con respecto a sus beneficios y resultados (Wiesner et al., 2018). Uno de los primeros obstáculos que enfrentan las empresas que se acercan a la digitalización es comprender su nivel de madurez, generalmente definido como el estado en el que están listas para la transformación digital. El objetivo de los modelos de madurez es proporcionar medios para evaluar la madurez actual de una empresa para implementar aspectos de la Industria 4.0 e identificar medidas concretas para ayudarlas a alcanzar una etapa de madurez más alta que les permita maximizar sus beneficios (Wiesner et al., 2018). El modelo incluye tres fases distintas: una fase inicial para crear una comprensión completa del concepto de Industria 4.0; una fase de desarrollo para diseñar y definir la estructura del modelo y para establecer una herramienta práctica aplicable; y una fase de implementación para validar la herramienta en una aplicación de la vida real. El modelo de madurez toma como entradas la situación actual y la estrategia corporativa de la empresa con el fin de proporcionar como resultado una hoja de ruta para la transformación digital (Wiesner et al., 2018). Los requerimientos para desarrollar un nuevo modelo de madurez de la Industria 4.0 que sea útil para las PYME son: analizar la estructura organizacional y la estrategia; cambiar la cultura y el liderazgo; determinar cómo satisface las necesidades del cliente final; y establecer el nivel tecnológico dentro de la Industria 4.0 (Wiesner et al., 2018).

Niveles de madurez de la industria

La ruta de desarrollo se basa en la informatización, que es el punto de partida para la digitalización y se refiere al uso específico de las tecnologías de la información. En la mayoría de las empresas, la etapa de informatización se encuentra en gran medida en un estado muy avanzado y se utiliza particularmente para el diseño eficiente de actividades repetitivas, ya que permite una producción rentable con bajas tasas de error y genera la precisión necesaria, que es indispensable para la producción de muchos productos modernos. Al alcanzar el nivel de conectividad, el uso selectivo o aislado de tecnologías de la información (TI) se reemplaza por componentes en red, por lo que los sistemas de TI están interconectados y representan una proyección de los procesos empresariales misionales. Todavía no se ha producido una integración completa entre los niveles de TI (tecnologías de la información) y de OT (tecnologías operativas). Con base en esto, se establece la visibilidad digital que permite el registro de procesos de principio a fin con una gran cantidad de datos capturados. Los estados de los procesos ya no se limitan a áreas individuales, sino que se pueden extender a un sistema de producción o a toda la compañía en tiempo real para crear un modelo digital, también conocido como la "copia digital". Esta copia digital, que debe entenderse como un elemento básico para los niveles de madurez posteriores, ayuda a mostrar lo que está sucediendo en la empresa (en tiempo real) y permite la toma de decisiones basadas en datos. Para una mejor comprensión causal de los procesos, es necesario destacar la transparencia sobre las correlaciones en los conjuntos de datos. El reconocimiento e interpretación de las interdependencias a través de la copia digital requiere el análisis de los datos recopilados en el contexto respectivo utilizando conocimientos de ingeniería. El conocimiento del proceso es cada vez más necesario para soportar decisiones más complejas, que se basan en conexiones semánticas y agregación de datos y su clasificación correspondiente en un contexto determinado. Este proceso es apoyado fundamentalmente por las nuevas tecnologías para el análisis de datos masivos. Al acumularse, el nivel de capacidad predictiva permite la simulación de diferentes escenarios futuros y la identificación de aquellos que son más probables. Con este fin, la copia digital se proyecta en escenarios basados en el futuro y se evalúa de acuerdo con la probabilidad de ocurrencia. Esto permite a las empresas anticiparse a los próximos eventos, tomar decisiones a tiempo y tomar medidas de reacción adecuadas. Aunque las medidas generalmente aún deben iniciarse manualmente, los efectos de una interrupción pueden ser limitados debido al tiempo ganado a través de la advertencia previa. La reducción de tales interrupciones o variaciones en la planificación, que representan eventos inesperados en el proceso comercial, permite una operación más sólida. La capacidad de adaptación puede permitir una reacción automática ante fallas esperadas de la máquina o demoras en la entrega a través de una secuencia modificada en la planificación de la producción. Si una empresa logra explotar los datos de la copia digital de tal manera que las decisiones se tomen de forma autónoma, con los mejores resultados positivos en el menor tiempo posible y se toman las medidas correspondientes, entonces la sexta etapa del modelo se ha implementado con éxito. Sin embargo, es importante evaluar cuidadosamente los riesgos de automatizar las aprobaciones. Para esto se debe dar una relación costo-beneficio correcta (Zeller et al., 2018).

Conclusiones

Este documento presentó una revisión sobre los aspectos básicos de la Industria 4.0, específicamente se abordaron temas como los enfoques conceptuales para definiría; el significado del concepto de Industria 4.0; los desafíos, la visión, las características y las tecnologías digitales de la Industria 4.0. Además, también se desarrolló una revisión sobre el modelo de madurez y las implicaciones de política pública para la Industria 4.0. Se ha visto que el movimiento hacia la Industria 4.0 ha presentado conceptos nuevos y ha reconvertido otros igualmente relevantes. Esto arroja luces sobre una nueva perspectiva estratégica de la evolución industrial que enfrenta algunos cambios fundamentales y avances tecnológicos.

Sin embargo, el número relativamente reducido de estrategias evidenciadas para el caso de América Latina y de Colombia es una limitación de este trabajo. Esta carencia de información hace que un juicio genérico sea difícil de proponer en un contexto subcontinental y nacional donde aún no han comenzado la convergencia hacia la Industria 4.0. Una atención más exhaustiva de los casos de convergencia a la Industria 4.0 en los países del hemisferio sur, aún no evidenciados oficialmente, podría enriquecer este análisis.

A pesar de estas limitaciones, este análisis aporta a la consolidación de todo el concepto detrás de la Industria 4.0, particularmente en términos de adopción de nuevas tecnologías de fabricación. Además, este análisis provee una visión general de las tendencias de la Industria 4.0 para identificar y seguir sus principales estrategias de adopción. Estudios posteriores deberían abordar una muestra más amplia de casos evidenciados y considerar el impacto de la implementación de nuevas tecnologías en cada uno de los sectores de la economía.

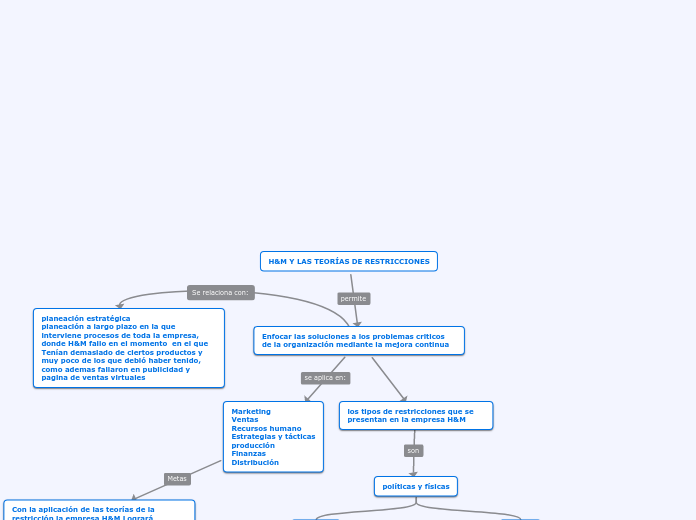

Desafíos de la Industria 4.0

Es importante también reconocer y evaluar los efectos económicos de la Industria 4.0, en particular, la digitalización y la transformación digital de los procesos de producción. Estos desarrollos implican desafíos considerables a nivel empresarial y político. Los efectos de la Industria 4.0 se pueden reflejar en múltiples niveles: en ecosistemas completos, a nivel organizacional y a nivel individual de empleados y clientes. En este sentido, la Industria 4.0: 1) permite la toma de mejores decisiones; (2) provoca que las organizaciones evolucionan y se adaptan a nuevas presiones y demandas; y (3) permite el empoderamiento tanto de los trabajadores como de los clientes (Deloitte, 2017). Muchos son los desafíos para la

implementación de la Industria 4.0. Estos desafíos incluyen:

• Problemas de seguridad en las TIC.

• Fiabilidad y estabilidad necesarias para la comunicación crítica de máquina a máquina (M2M), incluida una latencia muy corta y estable.

• Necesidad de mantener la integridad de los procesos de producción.

• Es necesario evitar cualquier problema de TIC, ya que causaría costosas interrupciones de producción.

• Necesidad de proteger el conocimiento industrial (incluido también en los archivos de control para equipos de automatización industrial).

• Falta de habilidades adecuadas para acelerar la marcha hacia la cuarta revolución industrial.

• La amenaza de acciones repetitivas en los departamentos corporativos de TIC.

• Renuencia general al cambio por parte de los agentes involucrados.

• Pérdida de muchos trabajos en favor de procesos automáticos y procesos controlados

por TIC, especialmente para la población trabajadora con menos educación.

Quizás el aspecto más desafiante de implementar Industria 4.0 es el riesgo de seguridad de TIC (Kumar et al., 2016). Industria 4.0 requerirá la integración en línea entre varias entidades, y esta integración en línea dará lugar a violaciones de seguridad y fugas de datos (Sung, 2018).

El robo cibernético sería otra amenaza peligrosa (Martin et al., 2019). En este caso, el problema no es individual, y esto costará sustancialmente a los fabricantes e incluso podría dañar su reputación. Por lo tanto, la seguridad es un tema crucial que debe abordarse seriamente.

La transformación a la Industria 4.0 requerirá cuantiosas inversiones en nuevas tecnologías, y la decisión de tales transformaciones deberá tomarse a nivel de la gerencia general de las empresas (Sony & Naik, 2019). Por tal razón, los riesgos deben calcularse y tomarse en serio.

Si bien todavía es temprano para especular sobre problemas de empleo con el advenimiento de la Industria 4.0, lo más probable es que los trabajadores necesitarán adquirir habilidades diferentes o completamente nuevas (Shamim et al., 2016). Esto puede ayudar a que aumenten

las tasas de empleo, pero también alienará a un gran sector de trabajadores. El sector de los trabajadores cuyo trabajo es quizás repetitivo y rutinario enfrentará un duro desafío para mantener sus trabajos. Se deben introducir sistemas educativos nuevos y bastante diferentes, pero esto aún no resuelve el problema para los trabajadores de más edad. Este es un problema estructural que por su naturaleza puede llevar bastante tiempo resolver.

Finalmente, la privacidad no solo es una preocupación del cliente, sino también del fabricante (Sung, 2018). En una red de Industria 4.0 interconectada, los fabricantes deben recopilar y analizar una gran cantidad de datos. Para las empresas, esto puede parecer una amenaza a su seguridad corporativa. Para los clientes puede considerarse una invasión en su privacidad personal. Reducir la brecha entre el consumidor y el fabricante será un gran desafío para

ambas partes.

Enfoques contextuales para definir la industria

Se distinguen cuatro enfoques conceptuales para el tratamiento del concepto de Industria 4.0: Enfoques basados en lo social, en competencias, en la producción y en el comportamiento (Sukhodolov, 2019).

Basado en producción

el desarrollo de la Industria 4.0 significa la modernización de la industria con la automatización a gran escala de los procesos de producción. Se hace hincapié en el componente organizativo del funcionamiento de las empresas industriales.

Basado En Competencias

prevé que el desarrollo de la Industria 4.0 requiere nuevas competencias de especialistas industriales modernos. Los cambios estructurales (la sustitución del trabajo manual (físico) por el intelectual) también van acompañados de cambios cualitativos: el mantenimiento de los sistemas de producción física auto-gestionados requiere de un especialista industrial moderno que posea nuevas competencias, que incluyen el conocimiento y la capacidad para usar las nuevas tecnologías de la información y las comunicaciones.

Basado En Lo Social

enfatiza el hecho de que el desarrollo de la Industria 4.0 influye fuertemente en la sociedad moderna y tiene manifestaciones positivas y negativas. Por un lado, la Industria 4.0 permite crear nuevos bienes, estimulando así el aumento del nivel de vida de la población. Por otro lado, la reducción de la participación humana en los procesos de

producción puede conducir al desempleo masivo, que es un factor de restricción en el camino del desarrollo de la industria 4.0.

Introducción

La industria manufacturera está enfrentando grandes cambios. Esos cambios son causados por varias megatendencias como la globalización, la urbanización, la individualización, y el cambio demográfico. El incremento en las actividades comerciales mundialmente conectadas aumenta la complejidad dentro de las redes de la industria manufacturera, y la demanda volátil y los productos personalizados influyen en sus procesos de planeación y de producción (Bartodziej, 2017).

La industria 4.0 es una nueva esfera de la industria que aparece como un resultado del surgimiento, distribución, uso y apropiación de nuevas tecnologías (tecnologías digitales y tecnologías de Internet) que permiten procesos de producción completamente automatizados donde los objetos físicos (máquinas) interactúan sin que se dé la participación humana.

El término ‘Industria 4.0' se acuñó por primera vez en la Feria de Hannover en 2011, y desde ese entonces ha atraído gran atención de académicos, profesionales, funcionarios

gubernamentales y políticos de todo el mundo.

El objetivo de este documento es presentar una revisión sobre los aspectos básicos de la Industria 4.0, específicamente sobre los enfoques conceptuales para definirla; el significado de dicho concepto; y sobre los desafíos, la visión, las características y las tecnologías digitales de la Industria 4.0. Además, se abordarán aspectos relacionados con el modelo de madurez y las implicaciones de política pública para la Industria 4.0.