realizată de fatima blanco 4 ani în urmă

1007

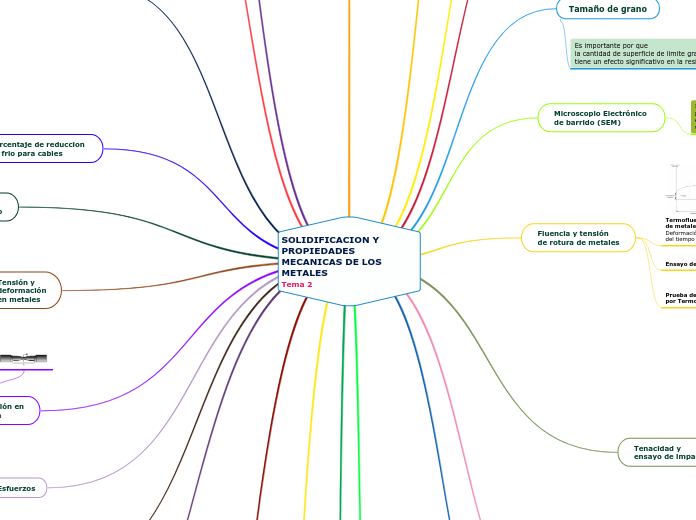

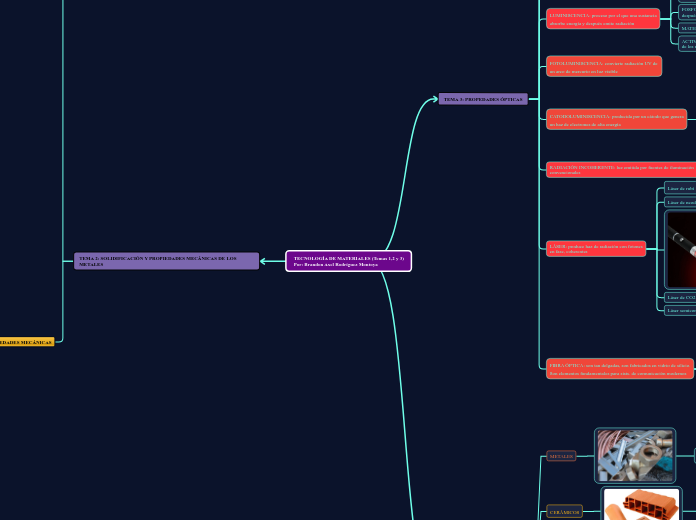

SOLIDIFICACION Y PROPIEDADES MECANICAS DE LOS METALES Tema 2

El Microscopio Electrónico de Barrido (SEM) es un instrumento crucial en el estudio de fractografías y análisis detallados de metales. La extrusión, tanto directa como indirecta, es utilizada para crear barras cilíndricas y tubos huecos a partir de metales y aleaciones.