av Elton Dickmann för 5 årar sedan

758

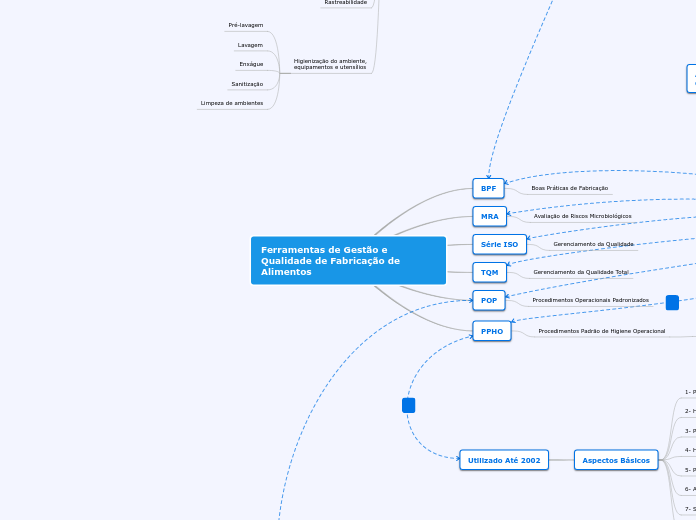

Ferramentas de Gestão e Qualidade de Fabricação de Alimentos

O sistema APPCC é essencial para garantir a segurança alimentar através de um conjunto de sete princípios fundamentais. Começa com a análise de perigos e a identificação de medidas preventivas adequadas, estabelecendo a base para todo o processo.