作者:cantando cantando 5 年以前

732

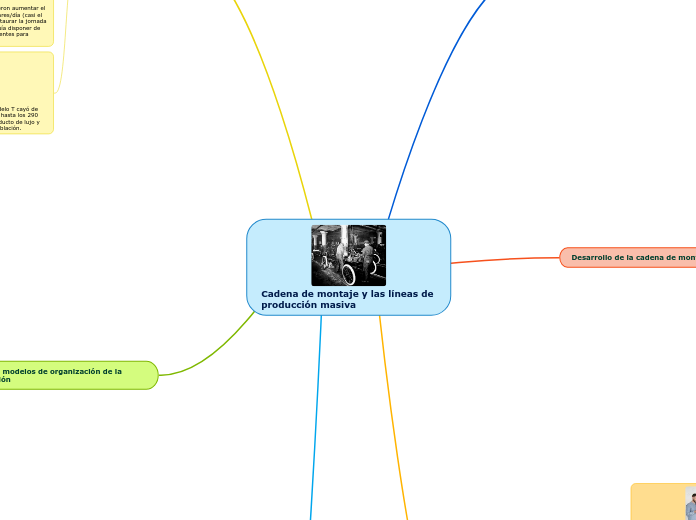

Cadena de montaje y las líneas de producción masiva

La implementación de la cadena de montaje revolucionó la producción industrial, permitiendo una fabricación más rápida y eficiente. Este sistema, introducido por Ford, redujo drásticamente el tiempo de ensamblaje y aumentó la producción de coches, bajando considerablemente los costos.