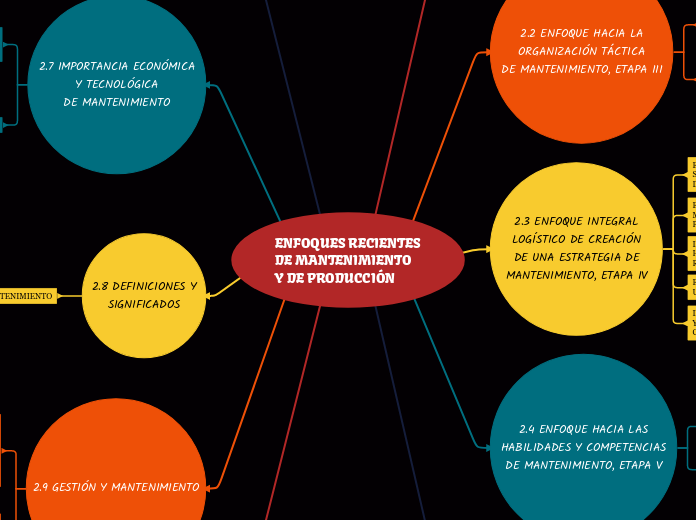

ENFOQUES RECIENTES

DE MANTENIMIENTO

Y DE PRODUCCIÓN

2.10 FUNCIÓN Y

OBJETIVO DE

MANTENIMIENTO

La misión principal de

mantenimiento es garantizar

que el parque industrial esté con la

máxima disponibilidad cuando lo

requiera el cliente o usuario.

El objetivo de mantenimiento es

conseguir un determinado nivel de

disponibilidad de producción en

condiciones de calidad exigible, al

mínimo coste, con el máximo nivel

de seguridad para el personal que

lo utiliza y lo mantiene y con una

mínima degradación del medio

ambiente.

Según Albert Ramond y Asociados,

función principal del

mantenimiento es maximizar la

disponibilidad que se requiere

para la producción de bienes y

servicios, al preservar el valor de

las instalaciones.

2.9 GESTIÓN Y MANTENIMIENTO

En mantenimiento es necesario

reconocer dos aspectos básicos

operación

es la realización

física del servicio de

mantenimiento

gestión

manejo de los recursos, a

su planeación y a su control,

conducción o dirección aplicada

por diferentes personas a través de

la organización, que en las

empresas formales está

diseminada en todos los niveles de

la estructura y se ejerce

en todas las divisiones de ella.

2.8 DEFINICIONES Y

SIGNIFICADOS

MANTENIMIENTO

FUNCIÓN: procurar el buen

estado de los equipos para la

adecuada función de producir

bienes en las organizaciones.

La prolongación o la recuperación

de las funciones de la maquinaria

Sus objetivos son prevenir

eventos indeseables,

recobrar para el servicio

los mecanismos que

han fallado y asegurar la

disponibilidad apropiada

incrementar la

confiabilidad de los

sistemas de producción,

como planeación,

organización, control y

ejecución de métodos

de conservación de los

equipos

2.7 IMPORTANCIA ECONÓMICA

Y TECNOLÓGICA

DE MANTENIMIENTO

factor tecnológico

Debido a los avances técnicos y

científicos mundiales en todos los

campos de la ciencia.

Esto exige que se establezcan

parámetros en el área de

sostenimiento que puedan dar

respuesta a estos nuevos

requerimientos de las

áreas de producción, suministros y

distribución.

las etapas IV, V y VI se evalúan

los riesgos de cada parte del

proceso productivo

Permiten utilizar el análisis de las

actividades basadas

en costos por medio de la

investigación de sus vectores de

origen

Para determinar aquellos que

agregan más valor a

los procesos , a la vez que

admiten la posibilidad

de eliminar o reducir los rubros

que aportan menor valor

agregado.

2.6 LA EVOLUCIÓN

ORGANIZACIONAL Y

ESTRUCTURAL

DE MANTENIMIENTO

La evolución estructural

de mantenimiento

Producción es quien toma las

grandes decisiones de

mantenimiento

Area de manufactura

omnipotente en el

direccionamiento, planeación,

control y ejecución del

mantenimiento.

Las primeras etapas de

desarrollo es probable que

dependa enteramente del área

operativa.

Mantenimiento mixto

Es una estructura organizacional

más compleja y difícil que

las dos anteriores.

Se puede encontrar en empresas

que evolucionan en su crecimiento

hacia la expansión, al buscar el

sistema descentralizado

o de recogimiento o reducción

hacia el modelo centralizado

Mantenimiento descentralizado

Cada unidad de negocio de la

empresa tiene su propio

organismo de planeación,

ejecución y control del

mantenimiento.

Es típico encontrarlo en

organizaciones de gran magnitud

con muchas instalaciones físicas de

servicio o con muchas empresas (o

fábricas) propias

(o filiales),

El mantenimiento centralizado

Esta gestión puede darse en

empresas medianas y pequeñas

donde es un requerimiento para

un mejor control

Y se puede asociar a

organizaciones en

crecimiento que consolidan una

estructura característica de las

etapas III y IV

2.5 ENFOQUE HACIA LA

GESTIÓN DE ACTIVOS, ETAPA VI

LA TEROTECNOLOGÍA

La retroalimentación de

información sobre el diseño, el

desempeño y los costos de

maquinaria.

Asocia también a la puesta en

marcha, al mantenimiento, a las

modificaciones, a las reformas,

a las ampliaciones y al reemplazo

de los equipos.

Relacionada con la especificación

y el diseño para la confiabilidad y

mantenibilidad de equipos,

maquinaria, edificios y estructuras.

Plantea el cuidado integral de la

tecnología

Su propósito es plantear las

bases y reglas para la creación de

un modelo de la gestión y

operación de mantenimiento.

DE GESTIÓN DE PASIVOS A

GESTIÓN DE ACTIVOS.

Siglo XX

Aparecen las tácticas

de mantenimiento, productivo.

Centrado en la confiabilidad y

otras que le dan toda la

importancia a la organización y a la

planeación

Aparecen otras formas de

organización del mantenimiento

Las cuales no sólo importa la

acción propia del

mantenimiento, para hacerlo.

Evitar fallas y paradas

imprevistas en los equipos

mediante acciones preventivas

Los inicios se marcan por acciones

correctivas de mantenimiento de

que generan gastos y actúan de

forma pasiva.

PASIVOS

Se refiere a inversión o gasto

(Kiyosaki y otros)

ACTIVOS

Se asocia a la producción

de riqueza

2.4 ENFOQUE HACIA LAS

HABILIDADES Y COMPETENCIAS

DE MANTENIMIENTO, ETAPA V

COSOLIDACIÓN DEL SISTEMA

DE INFORMACIÓN DE

MANTENIMIENTO Y

PRODUCCIÓN.

DESARROLLO DE HABILIDADES Y

COMPETENCIAS EN TODO SU

PERSONAL.

2.3 ENFOQUE INTEGRAL

LOGÍSTICO DE CREACIÓN

DE UNA ESTRATEGIA DE

MANTENIMIENTO, ETAPA IV

INVOLUCRAN A LOS DIRECTIVOS

Y TODAS LAS DEMÁS AREAS

CORPORATIVAS DE LA EMPRESA.

objetivo para obtener la mayor

eficiencia productiva y la máxima

reducción de costos.

EMPIEZAN A INTERPRETAR Y

UTILIZAR LA CURVA DE DAVIES.

IMPLEMENTAN EL REGISTRO

HISTÓRICO DE FALLAS Y

REPARACIONES.

ESTABLECEN SISTEMAS DE

MEDICIÓN BAJO PARÁMETROS

PROPIOS O INTERNACIONALES.

EMPIEZAN A ESTABLECER

SISTEMAS DE COSTEO PROPIO

DE MANTENIMIENTO

como el LCC

2.2 ENFOQUE HACIA LA

ORGANIZACIÓN TÁCTICA

DE MANTENIMIENTO, ETAPA III

MAXIMIZAR LA EXPLOTACIÓN Y

LA CONBINACIÓN DE SUS

FACTORES PRODUCTIVOS.

ADOPTAN UNA TÁCTICA DE

MANTENIMIENTO

TPM especialmente enfocada a

mejorar la productividad

(Roberts@, 2008

y TPM@, 2008), RCM (Smith, 1992;

Moubray, 2004 y Smith, y otros,

2003).

2.1 ENFOQUE HACIA LAS

ACCIONES DE MANTENIMIENTO,

ETAPAS I Y II

ETAPA II

SOLUCIONES PARA PARADAS

REPENTINAS DE LOS

EQUIPOS

Práctica del mantenimiento

correctivo o reparativo.

Identificación de equipos y tareas

tareas para las intervenciones

programadas

Planes de mantenimiento

Recomendaciones de seguridad

Identificación de acciones

Preductivas

Modificativas

Correctivas

Desarrollo de acciones

prevencion o predicción de fállas

Mediante técnicas y metodologias

Registro de datos técnicos.

Planes preventivos

rutinas de inspección

ELABORAR PRODUCTOS O

GENERAR SERVICIOS

ETAPA I

APARICIÓN DE ELEMENTOS

INICIALES REQUERIDOS PARA

SOSTENER LOS EQUIPOS

Órdenes de trabajo, herramientas,

utensilios, almacenes de repuestos

e insumos de mantenimiento

Implementación

Desarrollo de técnicas y

tecnologías

Sostenibilidad de información

APARECEN LOS INSTRUMENTOS

DE MANTENIMIENTO

Contrato o entrenamiento del

personal de mecánica,

mecatrónica, electricidad,

neumática y electrónica.

Corregir fallo o para de forma

prioritaria

Primeras acciones de

mantenimiento