Petrolio, energia e materiali

la produzione di olefine leggere

processo e variabili operative

trasformazione di acetilene in etilene

i gas di testa passano al reattore di idrogenazione R1 dove, tramite un catalizzatore a letto fisso, l'acetilene viene trasformato in etilene

i gas vengono ulteriormente raffreddati con le correnti di gas in espansione, fino a lasciare allo stato gassoso il solo idrogeno che viene separato, nel raccoglitore D5, dalla fase liquida

questa viene mandata alla colonna di demetanazione C6, da cui escono dalla testa metano e dalla coda etano ed etilene, a loro volta inviati ad ulteriore separazione in C7

la corrente di fondo della deetanizzatrice viene inviata ad ulteriore frazionamento nelle colonne C8 e C9, ottenendo propilene, butileni e i C5

si otterrà infine etilene ed etano da inviare al riciclo.

sia per evitare i fenomeni di ramificazione nel processo di polimerizzazione dell'etilene, che per i rischi di esplosione dovuti all'instabilità termica dell'acetilene

quenching

immediatamente all'uscita del forno si bloccano le reazioni di cracking con un raffreddamento rapido (quenching), per evitare la formazione di coke, ottenuto facendo passare i vapori di reazione prima attraverso la caldaia E1 che produce vapore ad alta pressione, successivamente nella colonna di lavaggio con olio freddo C1

dal fondo di questa colonna viene separata una frazione pesante di olio combustibile di cracking, mentre nella testa escono i vapori

i gas sono costituiti dall'idrogeno e da tutti gli idrocarburi sino ai C4 eC5, che vengono inviati ai compressori P1 e P2, le cui mandate sono raffreddate rispettivamente dagli scambiatori E4 e E5

la sezione di compressione ha lo scopo di eliminare totalmente vapori che potrebbero solidificare nella successiva sezione a freddo, rendendo le correnti estremamente erosive nei confronti delle tubazioni e delle apparecchiature

i gas essiccati vengono raffreddati in E6 e E7 grazie ad una serie di correnti fredde ottenute dall'espansione degli stessi prodotti dell'impianto

successivamente vengono mandati alla colonna di deetanazione C5, dove si separano dalla testa idrogeno, metano, etano, etilene ed acetilene; mentre dalla coda i C3, i C4 e i C5

quindi i gas passano alla colonna di lavaggio caustico C2, per eliminare l'anidride carbonica ed i prodotti solforati

questi vengono ulteriormente raffreddati nel condensatore E3, in maniera da condensare le benzine e il vapor d'acqua, che vengono separati in D1

la carica è la virgin naphtha da topping e la separazione viene effettuata per frazionamento

la carica, precedentemente riscaldata, viene immessa nel forno B1 insieme al vapore

aspetti termodinamici e cinetici

inserimento di VB

limita la quantità di carbonio che si forma

componente inerte

mantiene le pressioni parziali degli idrocarburi inferiori a 1 atm ottenendo così elevate rese termodinamiche

delta nì positivo

notevole importanza

le reazioni vengono realizzate senza l'ausilio di catalizzatori, con un meccanismo di cracking termico

che è un meccanismo radicalico

dove le reazioni radicaliche procedono attraverso i classici stadi dell'attivazione, propagazione e terminazione

la velocità di queste reazioni è molto elevata alle condizioni di esercizio

e vengono bloccate tramite un drastico raffreddamento dei prodotti di reazione

dallo studio dei diagrammi di Francis si nota che le temperature di cracking sono tanto più elevate quanto più leggera è la carica

un processo dedicato esclusivamente alla produzione di olefine leggere è lo steam cracking

alimentazione è costituita frequentemente da virgin naphtha

la composizione dei prodotti di reazione varia in funzione della carica

Altre operazioni di conversione

Hydrocracking

si opera in pressione di idrogeno con il risultato di non ottenere tra i prodotti olefine

si abbassa notevolmente la produzione di coke

per cui possono essere impiegati reattori a letto fisso

si ottengono quantità di paraffine isomere che aumentano il numero di ottano

mentre si ha una eliminazione dei composti solforati, azotati e ossigenati

può essere impiegato per la conversione di residui molto pesanti o ricchi di metalli, ma anche gasoli da vacuum o distillati medi

ottenendo GPL, benzine, kerosene, distillati medi, lubrificanti e alimentazioni per il cracking catalitico e per la petrolchimica

processo catalitico

catalizzatore bifunzionale

Coking

tratta i residui del topping o del vacuum

che vengono trasformati in gas, benzine, gasoli e coke

sfrutta le reazioni di cracking termico

i tempi di permanenza ad alte temperature sono determinanti

Visbreaking

tratta i residui da vacuum

che per la loro viscosità non possono essere utilizzati come oli combustibili

li si sottopone quindi ad una reazione di cracking termico i cui prodotti sono costituiti da una frazione gassosa, benzine, gasoli leggeri e pesanti ed un ulteriore residuo

le conversioni hanno lo scopo di abbassare le rese in frazioni molto pesanti producendo frazioni più leggere da destinare ad ulteriori lavorazioni

Processi di raffinazione

Desolforazione

la rimozione viene realizzata per assorbimento chimico in una colonna di lavaggio in cui i gas vengono trattati in contro corrente con una soluzione alcalina di NaOH

viene chiamata anche "addolcimento"

può essere realizzata tramite numerose tecniche raggruppabili in tre grandi gruppi

processi catalitici

processi di estrazione

processi chimici

i prodotti delle lavorazioni petrolifere necessitano in molti casi di processi di raffinazione allo scopo di eliminare sostanze non desiderate e raggiungere le specifiche commerciali

Produzione di MTBE

Processo di produzione di MTBE

Produzione del metanolo dal gas di sintesi

processo Lurgi

controllo delle temperature

in uscita da R1 i prodotti di reazione vengono raffreddati, prima preriscaldando la carica in E1 e dopo nel refrigeratore E2 fino a condensare il metanolo mentre i reagenti, separati in D2, vengono riciclati in testa all'impianto

quindi il metanolo prodotto viene separato in due colonne di distillazione

nella seconda si produce dalla testa il metanolo e dalla oda eventuali prodotti più pesanti

nella prima, vengono separati i più leggeri inviati a riciclo

reazione molto esotermica

il metanolo viene prodotto con un processo analogo alla sintesi dell'ammoniaca, in cui la miscela di sintesi reagisce secondo una reazione fortemente esotermica

reattore a letto fisso

temperatura di circa 250°C

operando a circa 150 bar

delta nì negativo

alta resa

viene fatta avvenire su un catalizzatore a base di rame

metil terzbutil etere

viene prodotto per reazione tra l'alcol metilico e l'isobutilene

Isomerizzazione

reazioni

per evitare la formazione di coke, il processo deve operare in presenza di una moderata pressione di idrogeno

vengono catalizzate da catalizzatori bifunzionali che presentano insieme siti con attività deidrogenante e siti acidi che catalizzano la formazione di carbocationi

leggermente esotermiche

processi a bassa temperatura

L'aumento del numero di ottano

il processo di isomerizzazione consente di trasformare paraffine lineari in paraffine isomere, con lo scopo di aumentare il numero di ottano

funzione principale è quindi aumentare il numero di ottano dei cmponenti leggeri delle benzine

la carica trattata può essere costituita da benzine leggere provenienti direttamente dal topping o anche dal reforming o da idrocracking

Alchilazione

Aspetti cinetici

la pressione di esercizio scelta è di circa una decina di bar

sufficiente a mantenere il sistema in fase liquida

Termodinamica

si opera in fase liquida in presenza o di HF o di H2SO4

reazioni esotermiche favorite a basse temperature

Processo di alchilazione

la carica da trattare è costituita dalla corrente gassosa prodotta al reforming e al cracking catalitico

Le benzine di alchilazione

hanno un elevato numero di ottano

costituiscono un componente pregiato nel blending delle benzine

l'alchilazione è un processo di conversione in cui il prodotto, ovvero le benzine di alchilazione, è più pesante delle materie prima

IL reforming catalitico

Il reattore ed il processo di reforming

Impianto del reforming

un processo tipico di reforming prevede una sequenza di tre reattori adiabatici ognuno preceduto da un forno che provvede a fornire il calore necessario per le reazioni endotermiche

i prodotti di reforming vengono inviati alla colonna di stabilizzazione dove vengono eliminati eventuali gas e GPL dalla testa, i pentani da una sezione laterale e la benzina riformata dal fondo colonna

la carica desolforata viene preriscaldata nello scambiatore E1, a spese dei prodotti di reazione in uscita dal terzo reattore

la miscela passa quindi al primo forno dove iene fornita una prima aliquota del calore di reazione

l'H2 prodotto dalle reazioni viene separato nel drum D1 e, compresso in P1, viene in parte riciclato in testa e la rimanente parte viene impiegata nel precedente impianto di desolforazione

uscita dal forno, on una temperatura superiore a quella miima di attività del catalizzatore, la miscela passa al reattore R1 dove, per effetto delle reazioni endotermiche, la temperatura diminuisce

stesso procedimento nelle altre due colonne

questo non può essere fornito in unica soluzione per evitare di portare la miscela ad una temperatura elevata tale da favorire le reazioni di cracking

Idrodesolforazione

la carica viene miscelata ad una corrente di idrogeno, proveniente dalla sezione di reforming, preriscaldata ed immessa nel forno B1, che fornisce il calore per le reazioni endotermiche di idrogenazione

quindi, alla temperatura di circa 325°C, entra al reattore di desolforazione R1, dove le reazioni vengono catalizzate su un catalizzatore a letto fisso a base di cobalto molibdeno supportato da allumina

i prodotti vengono raffreddati in E2 con condensazione delle benzine e dell'acqua

si separano quindi i gas e l'acqua nel raccoglitore di testa D1, mentre le benzine si inviano a strippaggio per eliminare gli idrocarburi più leggeri

Il platforming

prima di essere processata al reforming la benzina pesante da topping deve essere sottoposta a idrodesolforazione

trattamento indispensabile a causa della elevata sensibilità del platino all'azione di veleni come zolfo, azoto, arsenico e acqua che lo disattiverebbero immediatamente

usa un catalizzatore a base di platino su un supporto di allumina

Tecnologia a letto fisso

i processi a le tto fisso si possono distinguere in

non rigenerativi

in cui la rigenerazione avviene solo alla fine di un ciclo di 150-200 giorni

rigenerativi

è necessaria la presenza di una batteria di reattori, di cui uno in rigenerazione e gli altri in fase di esercizio

in cui si ha una rigenerazione frequente del catalizzatore

Effetto dell'idrogeno sulle rese

un altro effetto è legato alla scelta di operare in presenza di una corrente di idrogeno che, sebbene influenzi negativamente le rese termodinamiche delle reazioni di deidrogenazione e deidrociclizzazione, penalizza molto di più le reazioni di cracking totale

essendo le temperature dei due processi molto simili, intorno ai 500°C, la produzione di coke è di gran lunga minore nel reforming

nel reforming gli idrocarburi processati possiedono mediamente 10 atomi di carbonio e presentano un dG°f molto meno positivo (rispetto al creacking)

Aspetti termodinamici e cinetici

Siti attivi nei catalizzatori bifunzionali

in base al tipo di processo ed alla temperatura di attivazione del catalizzatore impiegato, le temperature possono variare tra i 450°C ed i 525°C

i catalizzatori bifunzionali impiegati possiedono dei siti di natura acida attivi nei confronti delle reazioni di isomerizzazione, nonché dei siti attivi rispetto alle reazioni di deidrogenazione e idrogenazione, a base di metalli di transizione

Tipologia di reazioni catalizzate nel reforming

numerose reazioni

categorie

esotermiche

idrocracking

isomerizzazione

endotermiche

hanno un peso maggiore per cui l'intero processo richiede energia e produce grandi quantità di idrogeno

deidrociclizzazione

deidrogenazione

i processi di reforming sono esclusivamente di tipo catalitico, con un catalizzatore bifunzionale, in grado di catalizzare tanto reazioni di isomerizzazione, tramite formazione di carbocationi, quanto reazioni di deidrociclizzazione, che producono aromatici

Il processo di reforming catalitico può essere sfruttato sia per produrre benzine ad alto numero di ottano che per produrre aromatici, che costituiscono bulk chemicals

la carica del processo è costituita da benzine pesanti provenienti dal topping

Il cracking catalitico a letto fluido

Il reattore ed il processo di cracking

Sezione di frazionamento dell'impianto

i gas uscenti del reattore passano alla sezione di frazionamento dell'impianto da dove si separano, nella colonna di frazionamento principale

residuo dal fondo

viene inviato ad un decantatore che separa dal fondo una frazione carica di catalizzatore sfuggito ai cicloni, che viene riciclato al reattore, e dalla testa un residuo che viene utilizzato come olio combustibile

oli combustibili medi e pesanti lateralmente

gas e benzine dalla testa

che passano poi alla sezione di stabilizzazione dove vengono eliminate le tracce di gas e GPL

Autosufficienza energetica

la combustione del coke rende l'intero processo autosufficiente dal punto di vista energetico

Combustione del coke

nel rigeneratore un flusso d'aria immesso alla base provoca la combustione del coke aumentando la temperatura fin sopra i 700°C

il catalizzatore caldo può andare, sempre per gravità, verso la base del riser, passando attraverso la valvola V2, che impedisce alla carica di andare verso il rigeneratore dove incontrerebbe l'aria

Cicloni in serie

la sezione di uscita del riser è rivolta in maniera da proiettare verso il basso una prima frazione del catalizzatore solido

i prodotti, allo stato gassoso, invece, si avviano verso l'alto, dove incontrano una batteria di coppie di cicloni in serie, che hanno la funzione di separare dalla corrente gassosa le particelle rimanenti di catalizzatore

le polveri escono dalla base della colonna di scarico del ciclone, dove si riuniscono alla prima frazione e procedono verso la zona di strippaggio

qui, grazie ad una corrente di vapore, i prodotti di reazione ancora adsorbiti sulla superficie del catalizzatore vengono desorbiti e trascinati verso l'alto

il catalizzatore procede così per gravità verso il rigeneratore, passando attraverso la valvola V1 che, assicurando una differenza di pressione tra i due ambienti, impedisce all'aria presente nel rigeneratore di andare verso il reattore

Tecnologia a letto fluido FCC

la carica precedentemente preriscaldata a 220°C, viene immessa alla base del reattore dove incontra il catalizzatore proveniente dal rigeneratore a circa 750°C, il quale fornisce il calore necessario per la vaporizzazione della carica e per le reazioni endotermiche di cracking

consente di operare con il sistema eterogeneo gas/catalizzatore come se si trattasse di un fluido omogeneo

evidenti vantaggi relativi allo spostamento del catalizzatore più agevole nei fluidi che non nei solidi

il catalizzatore deve essere di dimensioni molto ridotte

60 micron

Tecnologia a letto mobile

passaggio continuo del catalizzatore da un reattore ad un rigeneratore

le apparecchiature lavorano così in continuo e non sono sottoposte a stress termici

reazione intorno ai 500°C e catalizzatore a 700°C

Caratteristiche del reattore

le problematiche principali del cracking catalitico sono principalmente legate alla forte endotermicità delle reazioni e alla conseguente richiesta di calore da fornire

in secondo luogo, alla notevole formazione di coke sulla superficie del catalizzatore che, impedendo il contatto coi reagenti, viene immediatamente disattivato

soluzione

operando la combustione del coke in corrente d'aria si rigenera il catalizzatore e si sviluppa una quantità di calore addirittura superiore alle esigenze

Aspetti cinetici del processo di cracking catalitico

Caratteristiche meccaniche del catalizzatore

l'attività del catalizzatore è destinata nel tempo a decadere a causa di veleni permanenti come nichel, rame, vanadio, che possono essere presenti nelle cariche

va continuamente sostituito

condizioni operative stressanti sia per l'elevata temperatura che per la struttura del reattore

infatti, l'inevitabile formazione del coke sulla superficie del catalizzatore comporta un ciclo di lavoro in cui il catalizzatore passa continuamente da un reattore ad un rigeneratore, con continui stress termici e meccanici

Meccanismo di catalisi

quindi la formazione di carbocatione può avvenire principalmente tramite due meccanismi fondamentali

l'estrazione di idruro dalle paraffine da parte degli acidi di Lewis e la somma di idrogeno alle olefine presenti nel sistema

il meccanismo di reazione e la formazione di carbocationi dipendono fortemente dagli atomi di alluminio presenti al centro dei tetraedri

inoltre le strutture elementari con alluminio presentano una carica negativa formale che va neutralizzata con un contro ione

Struttura delle zeoliti

presentano tre livelli di organizzazione strutturale

3°

dalla ripetizione regolare delle strutture ottaedriche si ottengono le strutture tridimensionali delle zeoliti, caratterizzate da una porosità regolare

2°

i tetraedri elementari si dispongono secondo una configurazione ad ottaedro tronco, in cui ai vertici si trovano gli atomi di alluminio o di silicio, mentre lungo i lati gli atomi di ossigeno

1°

l'unità elementare della struttura cristallina è costituita da un tetraedro in cui ai vetrici si trovano atomi di ossigeno, mentre al centro vi sono gli atomi di silicio o di allumionio

Il catalizzatore impiegato porta alla formazione di prodotti ramificati

nel cracking catalitico il particolare catalizzatore impiegato promuove la formazione di carbocationi che portano alla formazione di prodotti ramificati

i catalizzatori che si usano sono le zeoliti sintetiche, costituite essenzialmente da silice ed allumina

i catalizzatori non hanno alcuna influenza sugli aspetti termodinamici delle reazioni e non modificano il calore messo in gioco o la temperatura alla quale la reazione è favorita

tuttavia possono indirizzare selettivamente le reazioni verso la formazione di determinati prodotti piuttosto che altri

I diagrammi di Francis e gli aspetti termodinamici del cracking

Stabilità degli alcani e degli alcheni

osservando le curve degli alcani, si nota che all'aumentare del numero di atomi di carbonio, a parità di temperatura, il dG/n diviene sempre più alto

a maggior ragione anche il dG°f sarà maggiore per idrocarburi più pesanti

ciò significa che ad una data temperatura gli idrocarburi leggeri sono relativamente più stabili di quelli pesanti

quindi il cracking di idrocarburi relativamente pesanti diventerà termodinamicamente favorito a temperature relativamente più basse

Pendenza delle curve

sono più ripide per gli alcani rispetto a quelle degli alcheni

sono possibili quindi intersezioni tra i due tipi di curve

quindi le curve dG si intersecheranno ad una determinata temperatura

Stabilità degli idrocarburi e tendenza a formarsi

dallo studio dei diagrammi si possono ottenere informazioni sulla stabilità dei vari idrocarburi e sulla tendenza a formarsi

si nota che tutti gli idrocarburi presentano un dG sempre più positivo all'aumentare della temperatura

ovvero la stabilità degli idrocarburi diminuisce con la temperatura ed è sempre più favorita la reazione di decomposizione, per cui il dG diventa sempre più negativo

è utile usare i diagrammi di Francis per la comprensione degli aspetti termodinamici

sulle ascisse le temperature, sulle ordinate le energie libere di Gibbs di formazione degli idrocarburi per mole di carbonio

FCC è una delle operazioni di conversione più importanti nell'industria petrolifera

si trasformano i gasoli da vacuum in una serie di prodotti che presentano mediamente un peso molecolare molto più basso

tra questi, una frazione consistente di benzine che presentano un numero di ottano particolarmente elevato

Le caratteristiche delle benzine

MTBE e ETBE

elementi presenti nel blending

eteri che vengono prodotti nelle raffinerie per l'ampia disponibilità di materie prime occorrenti

La "sensibilità" della benzina

le diverse classi di idrocarburi che vengono impiegati per la miscelazione delle benzine presentano numeri di ottani anche molto diversi, pur avendo temperature di ebollizione molto simili

Potere indetonante

si misura tramite il numero di ottano

si può effettuare secondo i due standard RON e MON che differiscono principalmente per velocità di rotazione dei due motori di prova, il primo a 600 giri/min e il secondo a 900 giri/min

la differenza tra i due risultati si chiama "sensibilità" della benzina

che evidenzia il diverso comportamento su strada

si attribuisce confrontando, in un motore particolare, il comportamento della benzina campione con quello di una miscela n-eptano/isoottano

si attribuisce valore 0 al n-eptano e valore 100 all'isoottano

il rischio di denotazione è più grande nei motori con elevato rapporto di compressione, ovvero il rapporto tra il volume al pmke quello al pms

ma il fattore determinante è principalmente la qualità della benzina; infatti, gli idrocarburi non presentano tutti lo stesso potere indetonante

Autoaccensione

contemporaneamente al fronte di fiamma, l'aumento di temperatura causato dalla combustione genera un fronte di pressione che si muove alla velocità del suono, molto più elevata della velocità del fronte di fiamma

l'onda di pressione può provocare, rimbalzando all'interno del cilindro, un aumento della temperatura al di sopra di quella di accensione causando, in diversi punti, la detonazione

comporta una dissipazione di energia, che non può essere sfruttata nella successiva fase di espansione, nonché un surriscaldamento del motore

ovvero l'autoaccensione della benzina indipendente dal fronte di fiamma

Caratteristica principale della benzina

relativa alla detonazione

nel caso di combustione corretta della benzina, la scintilla da l'avvio al fronte di fiamma che si propaga in tutta la camera con una velocità sufficientemente bassa da completare la combustione al punto morto superiore

un fenomeno complesso che deve essere evitato nei motori a ciclo Otto, mentre è alla base del funzionamento nei motori a ciclo Diesel

Scarico dei gas di combustione

per le caratteristiche del ciclo a Otto è necessario che le benzine possiedano determinati requisiti

la tensione di vapore deve essere sufficientemente elevata per permettere la vaporizzazione completa e la formazione di una miscela perfetta con l'aria priva di particelle liquide che impedirebbero la completa combustione e lo sfruttamento totale del potere calorifico

il potere calorifero deve essere sufficientemente elevato, per potere fornire la quantità di calore necessaria durante l'isocora

nell'ultima fase il pistone si muove verso l'alto scaricando i gas di combustione

Espansione adiabatica

completata la fase di espansione si completa il ciclo termodinamico, con l'apertura della valvola di scarico e caduta di pressione istantanea

i gas all'interno del cilindro si trovano così ad elevata pressione e possono compiere lavoro nella successiva fase di espansione adiabatica

Sottoargomento

in cui il pistone scende verso il basso con valvole sempre chiuse

Incendio della benzina

poco prima di giungere al punto morto superiore scocca la scintilla, procurata dalla candela, che incendia la benzina e procura il calore.

la combustione si completa mentre il pistone completa il suo cammino fino al punto morto superiore, per cui la trasformazione si può considerare a volume costante

Aspirazione della miscela

questa fase non è compresa nel ciclo termodinamico, che ha inizio con la fase successiva

in cui, a valvole chiuse, il pistone sale comprimendo aduabaticamente la miscela

nella prima fase, in cui il pistone scende verso il basso e la valvola è aperta, si ha l'aspirazione della miscela all'interno del cilindro

Motore a ciclo Otto

il fluido termodinamico è costituito da una miscela aria/benzina in rapporto circa 15/1, che ad ogni ciclo viene espulsa e sostituita con nuova miscela in cui la benzina ha lo scopo di fornire, tramite la combustione, il calore necessario al ciclo termodinamico

funziona secondo un ciclo termodinamico costituito da due adiabatiche e due isocore, realizzato tramite un motore a 4 tempi

nella versione più comune è costituito da 4 cilindri muniti di valvole di aspirazione e di scarico, in ognuno dei quali un pistone si muove con un moto alternato tra un punto morto superiore (pms) ed un punto morto inferiore (pmi)

le benzine sono uno dei prodotti più importanti dell'industria petrolifera

le caratteristiche commerciali sono in relazione con il funzionamento del ciclo a Otto

sono costituite da idrocarburi che possiedono da 5 a 10 atomi di carbonio

l'intervallo di distillazione va da circa 30°C fino a 205°C

Il vacuum

Distillazione a pressione ridotta

impianto

il residuo da topping viene introdotto al forno di vacuum B1 da cui esce, in buona parte vaporizzato, alla temperatura di circa 420°C

un'ulteriore frazione vaporizza all'ingresso nella colonna C1, nella zona di flash che è particolarmente spinto per la ridotta pressione di esercizio

il residuo del vacuum è costituito dagli idrocarburi in assoluto più pesanti e possono essere impiegati in processi di conversione o impiegati come bitume nella preparazione di asfalti

dalla testa i vapori non condensati vengono aspirati dal sistema da vuoto, costituito da una batteria di tre stadi di eiettori

anche la colonna del vacuum è suddivisa in sezioni separate per quanto riguarda la corrente di liquido in discesa, ma non per quella di vapore in salita

da ogni sezione si estraggono i gasoli da vacuum in uscita e si provvede al riciclo interno raffreddando con uno scambiatore

si opera in corrente di vapore che, immesso dal fondo, incrocia il residuo prima che esca dalla colonna

la carica si divide quindi nella corrente di vapori in risalita e quella del residuo che va verso il fondo

il residuo del topping è un prodotto poco pregiato costituito da idrocarburi con un punto di ebollizione superiore ai 360°C

viene sottoposto a distillazione vacuum

simile al topping ma con differenze sostanziali

quantità dei tagli laterali

sono costituiti da gasoli che possono essere utilizzati come alimentazione per il cracking catalitico, da cui si ottengono benzine ad alto numero di ottano, o possono essere raffinati per produrre lubrificanti

40 mm Hg, max 420°C

consiste in una distillazione a pressione ridotta e, di conseguenza, a temperature ancora accettabili

Il topping

Splitting delle benzine

le benzine possono essere sottoposte a splitting

ulteriore frazionamento in una benzina relativamente leggera ed una relativamente più pesante

le due frazioni risultanti presentano caratteristiche diverse, per cui lo splitting può risultare comodo nella fase di blending delle varie benzine, per ottenere le specifiche più opportune

Stabilizzazione della benzina

la benzina leggera uscente dalla colonna di topping deve essere sottoposta a stabilizzazione

ovvero alla eliminazione dei componenti più leggeri

Testa della colonna

i gas uscenti vengono raffreddati in maniera da condensare le benzine leggere, che vengono separate nel raccoglitore di testa D1 ed in parte riciclate in testa colonna

sempre in D1 vengono separate allo stato liquido anche le condense del vapor d'acqua, mentre gas incondensabili e GPL escono non condensati per essere separati successivamente aumentandone la pressione e condensando i GPL

la differenza di pressione è necessaria per consentire il flusso ascendente del vapore e superare le perdite di carico in colonna

escono i gas incondensabili, i GPL e le benzine leggere

Il funzionamento del sistema

le frazioni laterali escono tutte alla temperatura di inizio ebolizione della frazione

la parte che esce dal sistema viene sottoposta a strippaggio, in corrente di vapor d'acqua, allo scopo di eliminare eventuali sostanze più volatili della frazione uscente

prima sezione, sopra la zona di flash, in cui viene separato il gasolio pesante

i vapori in salita, costituiti da tutti gli idrocarburi eccetto il residuo, vengono a contatto con la frazione di gasolio che viene riciclata in testa alla sezione dopo essere stata raffreddata

ciò determina una condensazione della parte più altobollente dei vapori, costituita dagli idrocarburi appartenenti alla frazione dei gasoli

quindi, con il calore di condensazione reso disponibile, si ottiene la vaporizzazione della parte più bassobollente del liquido

in questa maniera i vapori, privati ei gasoli possono risalire verso le altre sezioni, mentre i gasoli della corrente di riciclo si liberano di eventuali idrocarburi più bassobollenti, appartenenti alle frazioni superiori

La zona di rettifica

ogni sezione è costituita da un piatto di raccolta, alla base, e da una serie di normali piatti di contatto liquido/vapore

tra una sezione e l'altra è consentito il passaggio della corrente di vapore, ma non della corrente del liquido, per cui questa è assicurata, in ogni sezione, da un sistema di reflusso interno

il prodotto prelevato al piatto di raccolta viene in parte raffreddato e riciclato in testa alla sezione ed in parte estratto dal sistema

l'apporto del riciclo deve essere tale da condensare, dai vapori in risalita, esattamente la frazione che si intende separare in quella sezione

dal fondo della colonna viene introdotto vapor d'acqua di stripping che ha lo scopo di abbassare le pressioni parziali degli idrocarburi in fase vapore, ottenendo una vaporizzazione maggiore

i vapori passano dalla zona di flash alla zona di rettifica che è separata in un numero di sezioni pari al numero di frazioni laterali da produrre

Colonna di topping

nella stessa zona di ingresso del grezzo viene immessa una rilevante portata di vapore d'acqua che ha la funzione di abbassare le pressioni parziali dei vapori di idrocarburi

la pressione si abbassa ulteriormente nella linea di trasferimento dal forno alla colonna sino all'ingresso nella colonna di topping C1, nella zona di flash

1,4 bar

nella sezione di ingresso si ha la flash ovvero la vaporizzazione per diminuzione di pressione di tutti gli idrocarburi, non vaporizzati precedentemente nel forno B1

i vapori complessivamente prodotti risalgono verso l'alto, mentre il residuo non vaporizzato scende verso il fondo della colonna

conseguente diminuzione della temperatura della fase liquida, necessaria per fornire il calore latente di ebollizione

310°C

con conseguente ulteriore vaporizzazione del grezzo

Forno da topping

all'interno il grezzo vaporizza progressivamente, mentre la pressione comincia a diminuire per effetto delle perdite di carico

2 bar, 360°C

quindi il grezzo fa ingresso nel forno da topping (B1), dove i tubi, all'interno dei quali passa il petrolio, sono esposti inizialmente, nella zona convettiva, ai fumi caldi prodotti dalla combustione di oli combustibili

e successivamente sono esposti nella zona radiante, all'irraggiamento diretto della fiamma

Impianto di topping

Il frazionamento del petrolio

il topping realizza una distillazione multicomponente

sia la carica da distillare che i prodotti della distillazione sono miscele complesse e la colonna deve consentire l'estrazione di una serie di frazioni laterali, oltre l'uscita dei prodotti di testa e di coda

il topping consiste in una distillazione atmosferica con cui si ottiene il frazionamento del petrolio in frazioni il cui numero e le caratteristiche possono essere differenti da una raffineria all'altra

I trattamenti preliminari

Eliminazione dei sali

la rimozione completa dei sali richiede un trattamento apposito che precede le lavorazioni

la presenza di sali può essere altamente deleteria per le apparecchiature

desalting

viene effettuato pompando il petrolio alla pressione di 12 bar e preriscaldando sino a 150°C, temperatura alla quale la viscosità si abbassa notevolmente, agevolando la successiva separazione; inoltre l'elevata pressione impedisce la vaporizzazione dell'acqua e dei disemulsionanti che si aggiungono subito dopo

la miscela passa attraverso una valvola che ne favorisce la completa miscelazione

quindi si passa al desalter (D1) dove un campo elettrostatico agevola la sedimentazione delle particelle d'acqua salata verso il basso, mentre il grezzo dissalato esce dall'alto

il grezzo contiene sempre in una certa misura acqua salmastra dispersa e materiali sedimentabili

Stoccaggio

quando il grezzo arriva allo stabilimento petrolifero viene inviato ai serbatoi di stoccaggio

il parco serbatoi deve essere provvisto di tutte le misure di sicurezza per lo stoccaggio di un materiale altamente infiammabile come il petrolio

ogni serbatoio è costruito all'interno di una apposita trincea il cui volume deve essere almeno pari alla capacità del serbatoio, per evitare che eventuali incendi si propaghino

la capacità complessiva dello stoccaggio deve essere tale da consentire la lavorazione anche in assenza di approvvigionamenti immediati e continui

Prelievo e trasporto del petrolio

trasporto

quello via mare viene assicurato dalle petrolifere

viene effettuato tramite gli oleodotti con cui si collegano i campi di estrazione ai terminali petroliferi

giacimenti sottomarini

si usano gli stessi metodi estrattivi terrestri

possibile anche ad elevate profondità grazie ai progressi della tecnologia di produzione e ancoraggio delle piattaforme marine

le quali possono essere sia ancorate sul fondo che galleggianti munite di un sistema di equilibratura che ne mantiene rigorosamente costante l'assetto

prelievo

può essere prelevato con l'ausilio di pompe aspiranti prementi

ma alcuni grezzi possono avere una viscosità talmente alta da rendere molto difficoltosa l'estrazione

si usano quindi flussanti in modo da abbassarne la viscosità

può risalire dal giacimento spinto dalla pressione dei gas

operazioni relativamente facile

Aspetti generali della lavorazione del petrolio

Schema di lavorazione

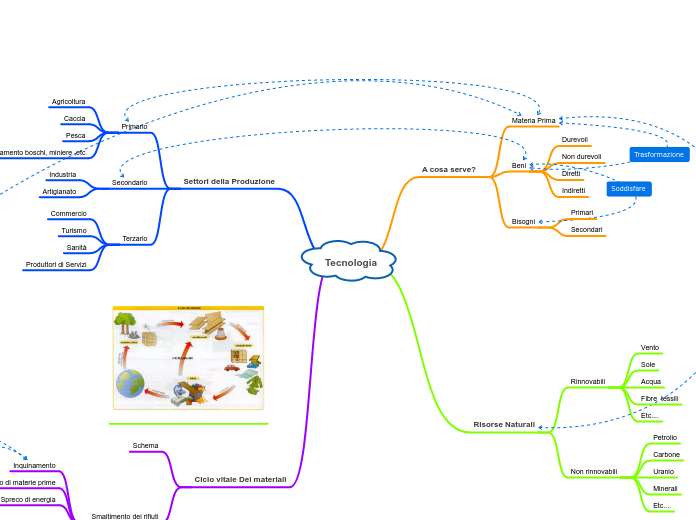

Categorie di operazioni principali che consentono di passare dalla materia prima al prodotto finito

Raffinazione

ultimo passaggio per raggiungere in definitiva le caratteristiche commerciali dei prodotti

Conversione

alcuni processi non modificano il peso molecolare medio, e quindi l'intervallo di distillazione, ma cambiano radicalmente le caratteristiche delle frazioni, trasformando ad esempio benzine paraffiniche in aromatiche

scopo di convertire una frazione in un'altra o di migliorare determinate caratteristiche di una frazione

Frazionamento

possono essere operazioni indipendenti, come il topping ed il vacuum, oppure essere la parte finale di un processo di conversione

si ottengono dall'alimentazione le varie frazioni petrolifere

Ciclo produttivo per la lavorazione del grezzo

lo schema generale delle lavorazioni può portare a differenze sostanziali nella qualità e quantità dei prodotti

molto flessibile e si adegua alle varie richieste senza mai smettere di funzionare

si sceglie in base ai prodotti richiesti dal mercato e in base alle caratteristiche del grezzo che si intende trattare

può comprendere operazioni e processi differenti da uno stabilimento ad un altro

Caratteristiche ed impieghi dei prodotti petroliferi

I distillati pesanti

Bitumi

vengono ottenuti per trattamento dei residui di distillazione

Pece

può fondere gradualmente se riscaldata

Catrame

di consistenza liquida

Asfalti

materiali leganti solidi o semisolidi costituiti da bitume miscelati con un componente inerte

Lubrificanti

caratteristica principale

viscosità e la sua variazione con la temperatura

possono essere

ottenuti dalla distillazione sotto vuoto del residuo del topping

da cui sono stati allontanati gli asfalteni, gli aromatici policiclici e le n-paraffine ad altissimo peso molecolare

di sintesi

impiegati nei motori e nei macchinari industriali

Oli combustibili

parametri principali per la classificazione

viscosità

connessa con l'efficienza di combustione dei bruciatori industriali

per i problemi ambientali connessi con la combustione che risulta nell'emissione di SO2

frazioni più pesanti

I distillati medi

Gasoli

in base all'uso a cui sono destinati devono possedere specifiche differenti

per motori Diesel

particolare caratteristica connessa con il principio di funzionamento dei motori Diesel

in questi motori il combustibile deve detonare

capacità detonante

misurata dal

numero di cetano

molecole lineari presentano elevati numeri di cetano; mentre molecole ramificate o aromatiche non sono adatte alla combustione nei motori a ciclo Diesel

si riferisce ad una scala a cui si attribuisce valore 100 al cetano, mentre si attribuisce valore 0 al ∝-metilnaftalene

ovvero deve autoaccendersi per effetto della elevata pressione che si raggiunge durante la fase di compressione

per riscaldamento

fluidità e viscosità tale da consentire agevolmente il pompaggio e l'alimentazione ai bruciatori

I distillati leggeri

Kerosene

utilizzato principalmente come combustibile per riscaldamento

intervallo di distillazione a cavallo tra quello della benzina e quello del gasolio

particolare taglio

jet fuel

utilizzati ad alta quota in condizione di bassa pressione e temperatura

devono presentare quindi una bassa volatilità, un punto di congelamento di circa -50°C ed assenza di umidità per evitare la formazione di cristalli di ghiaccio

combustibile per aviogetti

Nafte

si suddividono in

nafte solventi

tra le più comuni si hanno l'etere di petrolio, la benzina solvente leggera, media e pesante e la regia minerale

per la preparazione di insetticidi, vernici e inchiostri

virgin nafte

per l'alimentazione dello steam cracking

intervallo di distillazione interno a quello delle benzine

Benzine

utilizzate come combustibile nei motori a ciclo Otto

I prodotti gassosi

Il gas natutare

possono essere liquefatti a temperatura ambiente e a pressioni relativamente basse e così messi in commercio

vengono indicati con la sigla GPL

rispetto alla benzina ha una migliore combustione e minori problemi ambientali

Gas di Petrolio Liquefatti

elevata solubilità negli idrocarburi costituenti il petrolio

si ritrovano dunque nei grezzi e vengono successivamente separati durante le operazioni di frazionamento primario e di stabilizzazione delle benzine

costituito da metano e in minima misura da etano

si accumula nella parte superiore di molti giacimenti

Le frazioni petrolifere

Parametri caratterizzanti i prodotti petroliferi

Indice di viscosità

Colore

Punto di intorbidimento e di scorrimento

Punto di anilina

Corrosione su rame

Punto di accensione

Punto di infiammabilità

Tensione di vapore

Residuo carbonioso Conradson

Intervallo di distillazione

la determinazione dell'intervallo di distillazione viene effettuata tramite una distillazione discontinua

100 ml di campione della frazione in esame vengono fatti evaporare registrando la temperatura per ogni aliquota di distillato raccolto

i risultati vengono rappresentati su un piano cartesiano

non sempre c'è una separazione netta tra le caratteristiche delle varie frazioni, ma sono possibili sovrapposizioni tra gli intervalli di temperatura

Il frazionamento del grezzo

in ogni frazione possono essere presenti idrocarburi a diverso numero di atomi di carbonio e di diversa natura chimica, purché la temperatura di ebollizione sia congruente con quella caratteristica della frazione

le frazioni ottenute dalla lavorazione del petrolio sono ancora miscele di numerosi idrocarburi, appartenenti a classi diverse che vengono definite dall'intervallo di distillazione e dalle caratteristiche chimiche e chimico-fisiche che concorrono alla definizione delle specifiche commerciali

Processi

Petrochilmici

tramite opportune trasformazioni chimiche producono importanti bulk chemicals

dalla ulteriore lavorazione di alcune frazioni prodotte da impianti petroliferi è possibile ottenere particolari sostanze

come gomme, materie plastiche, fibre sintetiche..

Petroliferi e raffineria

si chiama raffineria lo stabilimento produttivo relativo

dalla lavorazione del petrolio si possono ottenere, per semplice separazione, senza che intervengano reazioni chimiche, un certo numero di frazioni che, sottoposte ad opportune raffinazioni, raggiungono le specifiche necessarie per essere commerciate

Caratterizzazione del grezzo

Resa di un grezzo: prova di distillazione

diverse tecniche

Distillazione TBP

Distillazione Bureau of Mines

simula su scala di laboratorio i risultati del topping

ovvero l'operazione con cui si suddivide il grezzo in una serie di frazioni

Idrocarburi presenti nel grezzo

valutazione tecnologica effettuata tenendo conto di diversi parametri

punto di anilina

carbonio Conradson

fattore di caratterrizzazione

tenore di zolfo

densità

NON sono presenti

idrocarburi insaturi

a causa della loro reattività

alchini

alcheni

detti olefine

composti solforati

detti tioalcoli

sia lineari che ciclici

aromatici

uno o più anelli a 6 atomi

cicloalcani

detti nafteni

uno o più anelli saturi a 5 o 6 atomi di C

alcani

indicati come paraffine

sono presenti sia in forma lineare che ramificate

La composizione

carbonio e idrogeno sono i costituenti principali

altri sono

metalli

azoto

ossigeno

zolfo

varia poco rispetto all'origine

Il grezzo

il colore assume tonalità dal bruno chiaro al nero

con tonalità più scure per quei grezzi che contengono mediamente idrocarburi a catena più lunga e quindi a più elevato peso molecolare medio

anche densità e viscosità aumentano ambedue con la massa molare media

generalmente si presenta allo stato liquido

ma alcuni possono contenere quantità tali di paraffine ad alto peso molecolare da essere solidi a temperatura ambienti

miscela di idrocarburi che può presentare caratteristiche chimiche e fisiche molto diverse in funzione della provenienza