by KATHERINE ALEXANDRA DE LEON MEJIA 4 years ago

276

mapa-mental_estructura (1)

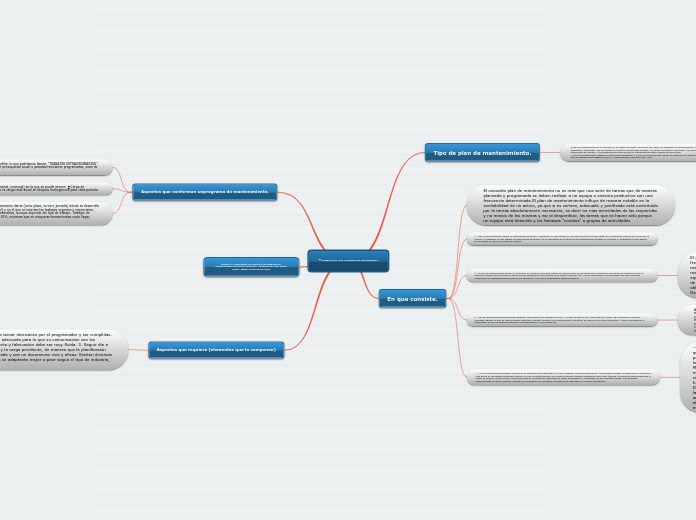

El plan de mantenimiento es una parte crucial del modelo de gestión de activos, definiendo programas de mantenimiento preventivos, predictivos y detectivos. Su objetivo es mejorar la efectividad de los activos a través de tareas necesarias y oportunas, estableciendo frecuencias, variables de control, presupuestos y procedimientos.