av Nicolas Steven Pacheco Perez 4 år siden

477

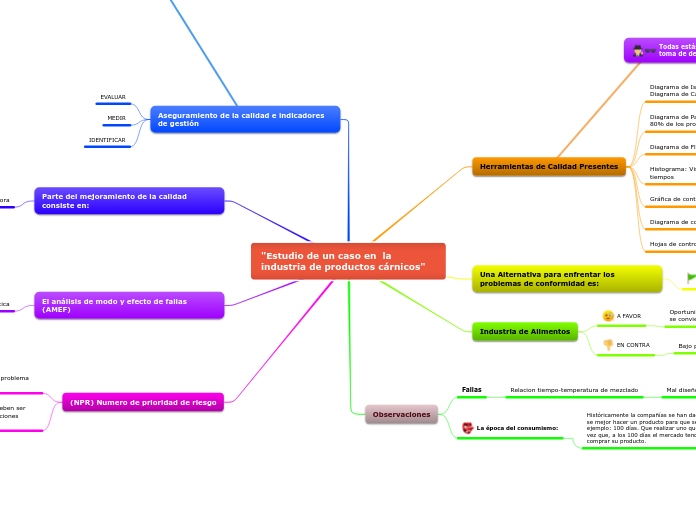

"Estudio de un caso en la industria de productos cárnicos"

Las herramientas descritas son fundamentales para mejorar la toma de decisiones en una organización. Se menciona el análisis de modo y efecto de fallas (AMEF), una técnica que ayuda a identificar y reducir riesgos en los procesos de diseño y manufactura de nuevos productos.